Cet article a été publié à l'origine par Hardware FYI.

Il y a eu beaucoup de discussions récemment sur la réindustrialisation de l'Amérique. Entre le CHIPS Act, les incitations au rapatriement, les startups de fabrication soutenues par du capital-risque et même le dernier manifeste de YC, le message est clair : l'Amérique devrait construire davantage ses propres produits, y compris l'électronique. Mais à quoi cela ressemble-t-il réellement ?

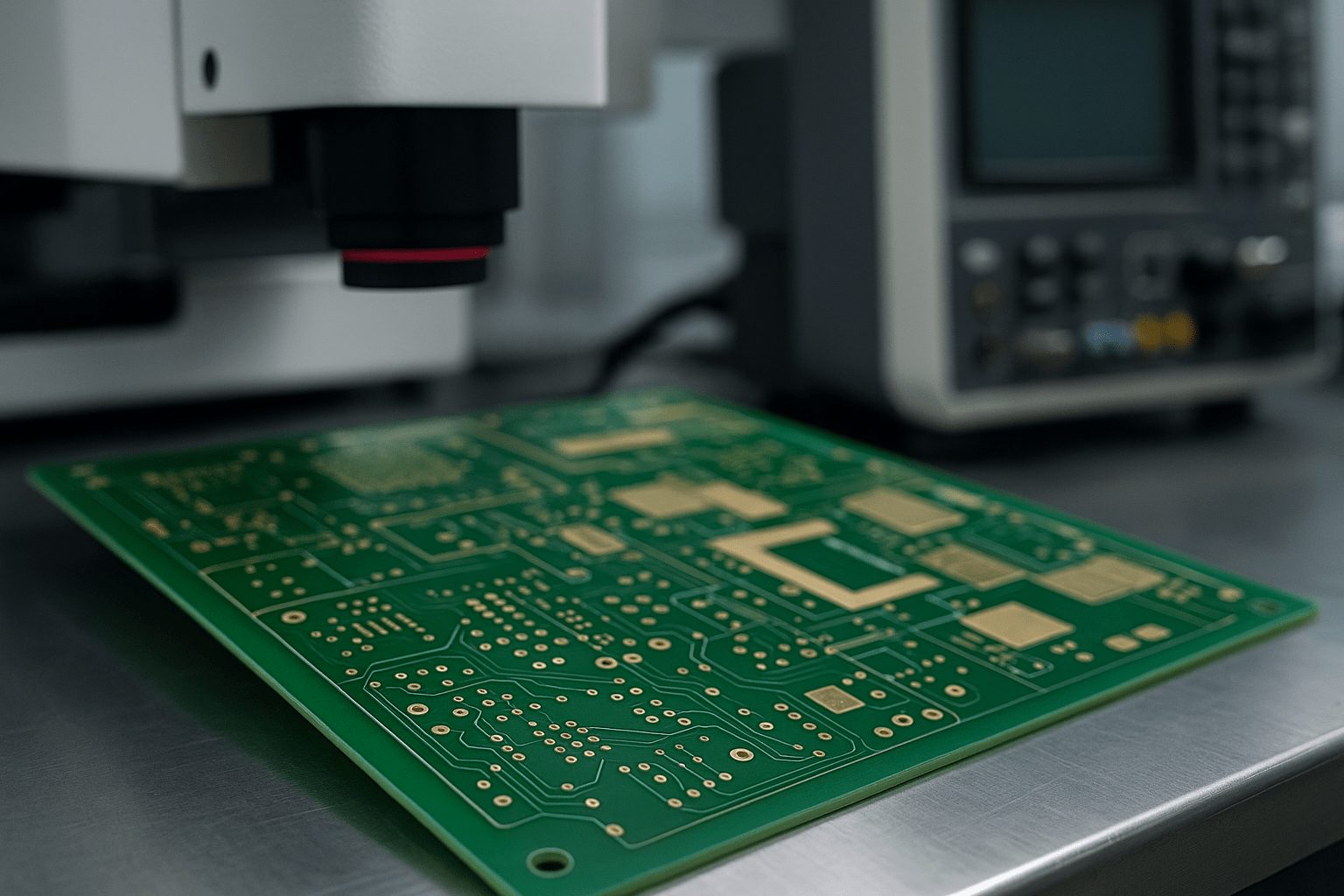

Nous avons récemment eu l'occasion de le constater par nous-mêmes, en visitant l'une des usines de PCB à délai d'exécution rapide de Summit Interconnect, où les prototypes commerciaux sont construits en seulement 1 à 3 jours. Ce sont les cartes utilisées pour le prototypage et la production à faible ou moyen volume : petits lots, délais serrés et aucune marge de retard. Il y a de fortes chances que vos cartes prototypes aient été construites dans une usine comme celle-ci, dans le genre d'endroit qui fabrique des PCB à délai rapide pour tout le monde, des bricoleurs du week-end aux grandes organisations qui dépensent des millions par mois en R&D.

Il est important de noter qu'il s'agit de l'un des sites de Summit axés sur le prototypage, et non des lignes de production à grand volume qu'ils gèrent ailleurs. Ce qui suit est un aperçu, riche en photos, de la fabrication d'un PCB nu, depuis le stratifié brut jusqu'à l'inspection finale. Si vous vous êtes déjà demandé ce qui se passe entre «télécharger les fichiers Gerber" et «recevoir la carte par la poste", voici le processus.

Les cartes de circuits imprimés sont fabriquées ici, à Hollister, en Californie, dans une installation de plus de 1 400 mètres carrés, nichée au-delà d'un patchwork de champs et de collines basses en périphérie de la ville.

Le processus de fabrication commence par la définition de l'empilement de la carte : une spécification couche par couche qui détermine les matériaux, les épaisseurs et la séquence de la carte. C'est essentiellement une recette pour le PCB, tirée directement de la fiche de suivi des matériaux qui suit chaque commande à travers l'atelier.

Imaginez un PCB comme un sandwich multicouche de cuivre et de matériau isolant. Le cuivre forme les pistes de signal et les plans, tandis que les couches isolantes — généralement en résine époxy renforcée de fibre de verre ou communément appelée FR4 — définissent l'espacement et donnent à la carte sa structure. Ces couches se présentent sous deux formes : le noyau (core), qui est une feuille rigide de FR4 entièrement durci avec une feuille de cuivre des deux côtés (comme un mince PCB à deux couches), et le préimprégné (prepreg), qui est le même matériau à l'état partiellement durci qui fond et lie les couches pendant le laminage. Selon la conception, une carte peut avoir 4, 8 ou plus de 20 couches.

Marchez quelques salles après les rayonnages de matières premières et vous vous retrouverez dans une pièce éclairée en jaune. Cela semble un peu hors de propos, mais il y a une très bonne raison à cela : c'est la zone de photolithographie. Cette étape définit où le cuivre restera et où il sera enlevé chimiquement. Cela se fait en utilisant un photorésist à film sec et l'imagerie directe au laser (LDI), un processus de photolithographie adapté aux panneaux de cuivre de 18" × 24" au lieu des tranches (wafers).

Le photorésist à film sec est sensible aux UV, donc toute la pièce est éclairée par une lumière jaune filtrée pour éviter d'exposer accidentellement les panneaux. C'est la même raison pour laquelle les salles de photorésist dans les usines de semi-conducteurs ont un éclairage ambré.

À l'intérieur, vous verrez :

Une lamineuse à rouleaux, où le photorésist à film sec est appliqué sur chaque panneau revêtu de cuivre de la couche interne sous l'effet de la chaleur et de la pression. Cette étape prépare les couches internes pour l'imagerie. LDI Imaging.mov

Un système d'imagerie directe par laser où un laser UV balaie le panneau pour exposer le motif des pistes. Rien ne change visiblement à ce stade, le photorésist durcit simplement dans les zones exposées.

Et après l'imagerie, une ligne de processus humide pour le développement de l'image. Ici, une solution alcaline douce élimine le photorésist non exposé. Ce sont les zones qui n'ont pas été imagées par le laser et qui restent non durcies. Les zones exposées, durcies par le laser, restent intactes et protègent les pistes de cuivre. Tout le reste, c'est-à-dire le cuivre non protégé, est éliminé par gravure lors de l'étape suivante.

À l'extérieur de la pièce, vous trouverez une section massive de l'installation dédiée aux procédés chimiques humides avec de longues rangées de réservoirs à convoyeur. Ici, les panneaux entrent dans la ligne de gravure où une solution de chlorure cuivrique enlève le cuivre non protégé.

Une couche interne après la gravure. Ce ne sont pas encore des cartes finies, juste des couches de cuivre individuelles qui seront laminées pour former l'empilement complet.

Stations de gravure des couches internes et externes. Une section de l'ensemble des opérations massives de l'installation.

Après l'imagerie, chaque couche passe par une inspection optique automatisée (AOI) où des machines recherchent attentivement les défauts tels que les ouvertures, les courts-circuits, les entailles, les trous d'épingle ou les débris résiduels. Les systèmes AOI utilisent des caméras haute résolution et un éclairage structuré pour scanner la surface du cuivre, puis comparent ces images aux données Gerber d'origine. Pensez-y comme à un processus de vérification basé sur des images 2D, optimisé pour une résolution de ligne fine allant jusqu'à 2-3 mil selon le système. Inspection AOI.mov

Toute zone suspecte (pistes manquantes, fragments de cuivre supplémentaires, éléments mal gravés) est enregistrée et présentée à un opérateur pour une vérification manuelle avant que la carte ne passe à l'étape suivante. Il s'agit d'un point de contrôle critique avant le laminage, car les défauts à ce stade se retrouveraient à l'intérieur de la carte et ne pourraient pas être corrigés par la suite.

Avant que les couches internes ne puissent être laminées ensemble, les surfaces en cuivre subissent un traitement d'oxydation brune. Ce processus prépare le cuivre à se lier avec la résine de préimprégné pendant le laminage.

Brown Oxide Conveyor Line

Les panneaux passent dans un bain chimique qui rend le cuivre microscopiquement rugueux et dépose une fine couche d'oxyde cuivrique (ou un composé équivalent). La surface modifiée a une rugosité accrue et une meilleure compatibilité chimique, ce qui améliore l'adhérence à l'époxy.

Le résultat est une finition mate, brun rougeâtre sur le cuivre, strictement à des fins d'adhérence. Le fait de sauter cette étape risque de provoquer un décollement, surtout en cas de cycles thermiques ou de contraintes mécaniques.

Sortie du processus d'oxydation brune

La mise en page et le laminage se déroulent dans une zone à température et humidité contrôlées. Le préimprégné, la feuille de fibre de verre pré-imprégnée de résine époxy, est sensible à la fois à la chaleur et à l'humidité. Le contrôle de la température empêche la résine de préimprégné de durcir trop tôt, tandis que le contrôle de l'humidité empêche le matériau d'absorber l'humidité. Mise en page et laminage.mov

Le préimprégné est essentiellement une feuille de colle. Le matériau est conservé au frais pour éviter que la résine ne durcisse prématurément.

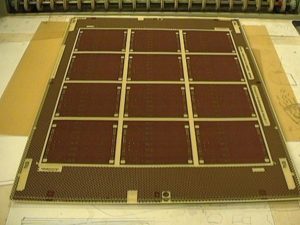

Pour la mise en page d'une carte, les opérateurs construisent l'empilement couche par couche en alternant les couches internes et le préimprégné, puis recouvrent l'empilement d'une feuille de cuivre pour la couche externe. Dans les installations de prototypage et à délai rapide comme celle-ci, les couches sont alignées manuellement à l'aide de broches d'alignement ou à l'aide d'un système de laminage sans broche.

Les empilements sont ensuite placés dans une presse de laminage, où la chaleur et la pression font durcir la résine et lient les couches entre elles. Si plusieurs cartes partagent le même empilement (par exemple, le matériau préimprégné), elles sont pressées dans le même cycle.

Piles de PCB laminés sortant tout juste de la presse à chaud. Le débordement rouge sur les bords est l'excès de résine durcie pendant le laminage.

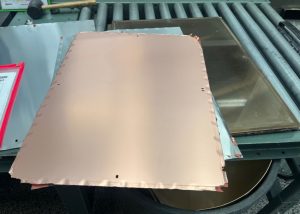

Un panneau laminé après le pressage.

Après la mise en page et le laminage, les bords des panneaux sont coupés à une taille standard. Le résultat n'est encore qu'un simple laminé avec une couche de cuivre extérieure non-motivée et sans vias percés ou plaqués.

L'étape suivante consiste à créer des interconnexions verticales (communément appelées vias) qui relient électriquement les éléments en cuivre entre les couches. Ce sont des trous percés avec précision qui seront ensuite plaqués de cuivre pour former des chemins conducteurs. Sans eux, les couches ne sont que des feuilles isolées de cuivre et de diélectrique.

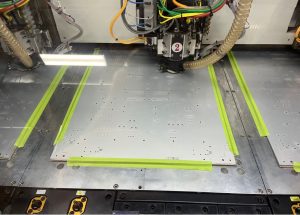

Un via est simplement un minuscule trou doublé de cuivre qui permet aux signaux (ou à l'alimentation/à la masse) de voyager verticalement d'une couche de cuivre à une autre. Certains traversent toute la carte (vias traversants), d'autres s'arrêtent à mi-chemin (vias borgnes/enterrés), mais ils commencent tous de la même manière : soit un foret CNC qui coupe des trous précis dans la pile, soit, pour les microvias, un laser qui les enlève par ablation.

La taille et la précision du foret sont importantes. Les trous plaqués qui transportent des signaux, de l'alimentation ou de la masse entre les couches ont une tolérance de ±3 mil. Les trous non plaqués, comme les points de montage ou les trous d'outillage, sont encore plus serrés, à ±1 mil.

Vous verrez généralement des racks de têtes de perçage en rotation ou un carrousel de forets qui échangent les outils en cours de travail. Chaque foret est réglé pour un diamètre de trou spécifique, et il peut y avoir des dizaines de tailles par panneau.

Pour des éléments encore plus petits, comme dans les cartes d'interconnexion haute densité utilisées dans les smartphones et l'aérospatiale, l'installation de Summit à Hollister utilise des lasers pour créer des microvias. Ce sont des trous ultra-fins, généralement de seulement 3 à 6 mil de diamètre et bien plus petits que ce qu'un foret mécanique peut réaliser. Ils sont utilisés pour connecter des couches adjacentes dans des conceptions denses et contraintes par l'espace.

Après le perçage, les panneaux doivent être nettoyés et conditionnés avant que le cuivre ne puisse être plaqué dans les trous. La première étape est l'ébavurage, qui enlève les éclats de fibre de verre ou de résine restants autour des bords de chaque trou. Ensuite, la carte passe par le désmearing (découpage), un processus chimique ou plasma qui enlève le film mince d'époxy fondu laissé sur les parois du trou lorsque les vias sont percés. Ce film peut bloquer le contact électrique avec le cuivre de la couche interne, il doit donc être retiré pour assurer une connexion fiable lorsque les vias sont plaqués.

Station d'ébavurage. Les panneaux passent dans cette machine pour enlever les bavures et lisser les bords des deux côtés.

Après le nettoyage, les trous ne sont toujours pas conducteurs. C'est là qu'intervient la métallisation directe. Une fine couche de base de matériau conducteur, souvent un catalyseur à base de carbone ou de palladium, est déposée sur les parois des trous. Cela crée un chemin continu pour le courant afin que le processus de galvanoplastie puisse ensuite déposer du cuivre à l'intérieur des vias.

Une fois les trous percés et une fine couche de base déposée, la carte est prête à recevoir son cuivre final.

Tout d'abord, un photorésist à film sec est appliqué sur les deux couches externes et imagé à l'aide du même système LDI que précédemment. Cela définit où les pistes et les pads iront, mais contrairement aux couches internes, la carte n'est pas gravée immédiatement.

Au lieu de cela, le cuivre exposé est galvanisé, ajoutant plus de cuivre aux zones de pistes et à l'intérieur des vias. Immédiatement après, une fine couche d'étain est plaquée par-dessus. Cet étain sert de masque de gravure.

Bain électrolytique de placage de cuivre.mov

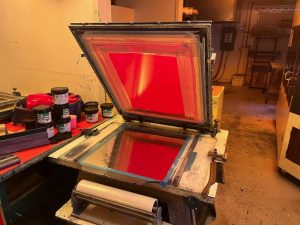

Le masque de soudure vert standard est appliqué sur une Seria SSA-DSV650, une sérigraphieuse verticale double face utilisée pour l'automatisation. Les panneaux sont serrés verticalement et enduits des deux côtés en un seul passage. La machine contrôle la pression et la vitesse de la raclette par petites augmentations, ce qui aide à maintenir une épaisseur de film constante.

Les couleurs personnalisées sont acheminées vers une table de sérigraphie manuelle. Un technicien inonde le maillage et passe une raclette à main sur chaque côté. C'est plus lent, mais flexible, et vous n'avez pas besoin de rincer toute la ligne automatisée juste pour changer de couleurs.

La sérigraphie vient en dernier. Elle est traditionnellement appelée «silkscreen", et elle est appliquée à l'aide d'une Sprint 300, qui est essentiellement une imprimante à jet d'encre pour cartes de circuits imprimés. Cette couche ajoute les numéros de pièce, les logos et les étiquettes pour les points de test. Au fur et à mesure de l'impression, l'encre blanche est séchée instantanément, de sorte que le panneau sort sec et prêt pour une cuisson finale.

Une fois la sérigraphie imprimée et durcie, chaque panneau subit un test électrique. Cet atelier utilise un testeur à sonde volante, une machine qui déplace des aiguilles de test à grande vitesse sur le panneau pour vérifier les circuits ouverts, les courts-circuits et les erreurs de routage. Les sondes suivent directement le netlist et les données de position de la carte, ce qui rend le processus plus lent qu'une configuration à lit d'aiguilles, mais beaucoup plus flexible pour les travaux à forte mixité ou à délai rapide.

Enfin, après les tests, les cartes sont acheminées vers le routage, où chaque carte individuelle est découpée du panneau plus grand, suivi d'une inspection finale avant l'emballage et l'expédition.

La fabrication de PCB est un processus finement réglé avec des dizaines de séquences soigneusement orchestrées. Nous n'avons pas abordé toutes les étapes, comme l'application de la finition de surface (ENIG) où les plots de cuivre exposés sont plaqués de nickel et d'or, ou les nombreux contrôles de qualité intégrés tout au long du processus. Mais du stratifié brut à la carte nue finie, c'est le processus complet.

Un grand merci à Allison Herrera (notre guide et représentante commerciale de Summit), Jon Lass (directeur général de l'installation de Hollister) et Lisa Holmes (marketing) pour avoir rendu cette visite possible et nous avoir permis de partager leur histoire. Après avoir parcouru l'atelier et rencontré l'équipe, y compris le propriétaire d'origine de l'atelier et plusieurs techniciens avec plus de 20 ans d'expérience, il est clair que cet endroit incarne la profondeur de l'expérience qui définit tant d'excellentes usines de fabrication nord-américaines.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB