Construisez une meilleure pile de vias en tenant compte du processus d'assemblage de votre carte.

Construction par capuchon (Cap) vs. Construction par feuille (Foil)

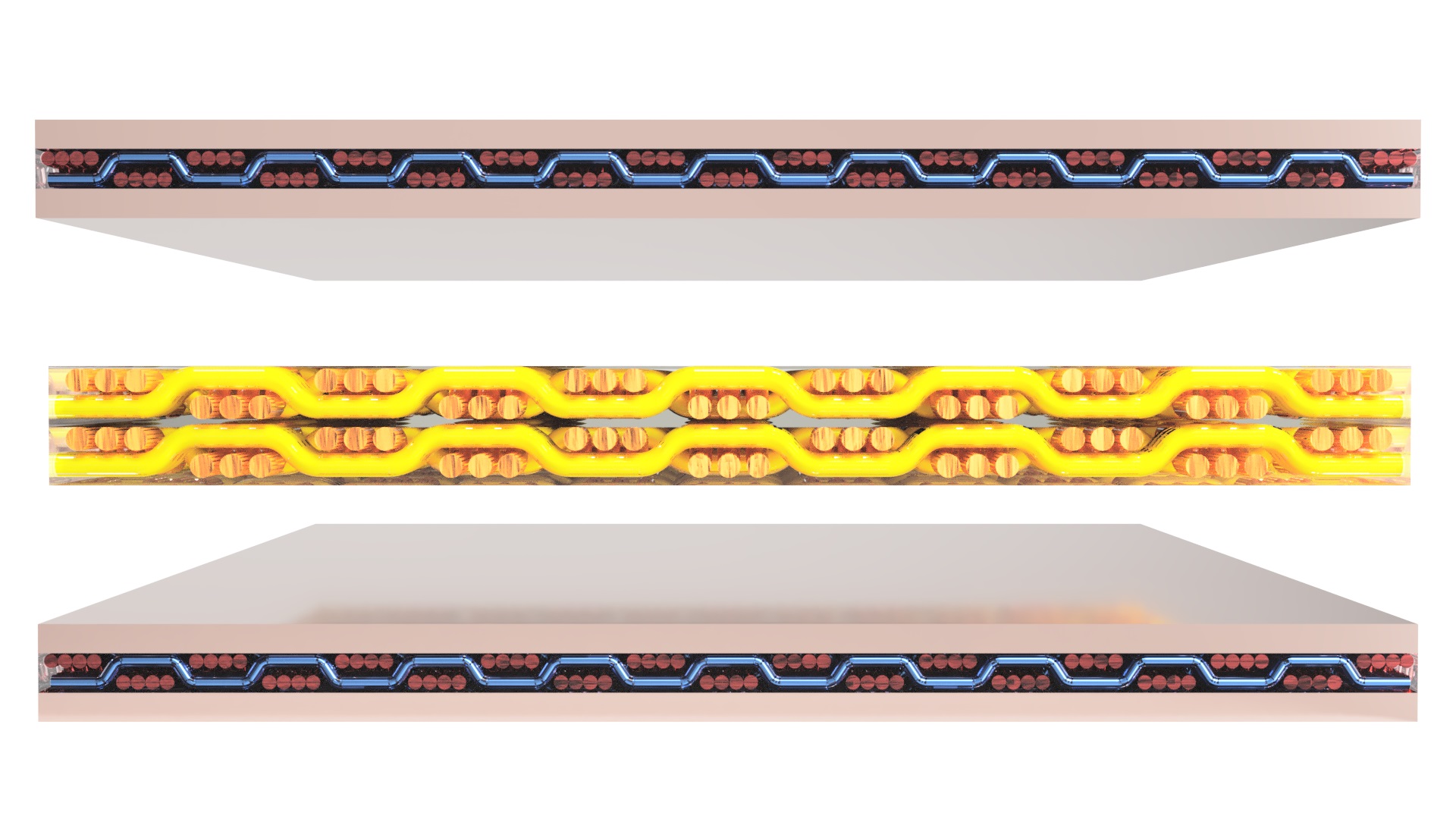

Les **circuits imprimés** sont fabriqués selon **deux méthodes principales** : **"Cap" (capuchon)** ou **"Foil" (feuille)**.

Le choix du procédé détermine **les options de vias** et le **nombre de cycles de laminage nécessaires**.

Construction par feuille (Foil Construction)

Dans la **construction par feuille**, les fabricants commencent par **percer, électroplaquer et graver** un **noyau recouvert de cuivre**, qui deviendra la **couche la plus interne** de la carte.

Ensuite, des **couches de préimprégné (prepreg) et de cuivre** sont **laminées** sur ce noyau, puis **percées, électroplaquées et gravées** à nouveau.

Ce processus se répète **jusqu'à ce que toutes les couches aient été ajoutées**, avec une limite généralement comprise entre **18 et 24 couches**.

Après le **dernier laminage**, la carte est percée, électroplaquée et gravée pour créer des **vias traversants (through-hole vias).**

Les cartes à **très grand nombre de couches** (comme une carte **96 couches** utilisée pour la validation d'un microcontrôleur) sont souvent fabriquées en **empilant plusieurs sous-ensembles de couches**.

Les **microvias** peuvent être ajoutés pour **relier les couches 1 et 2** ou **les couches 3 et 4**.

Pour relier les couches **1 et 3**, un concepteur peut :

– Créer un **via traversant** entre les couches **2 et 3**

– Ajouter un **microvia décalé** entre les couches **1 et 2**

– Finalement, ajouter un **via traversant après le laminage de toutes les couches.**

Construction par capuchon (Cap Construction)

Dans la **construction par capuchon**, plusieurs **noyaux recouverts de cuivre** sont **percés, électroplaqués, gravés, puis laminés ensemble**.

Si aucun **via borgne ou enterré** n'est nécessaire pour relier les noyaux, plusieurs noyaux peuvent être joints en un **seul cycle de laminage**.

Comment fabrique-t-on un via ?

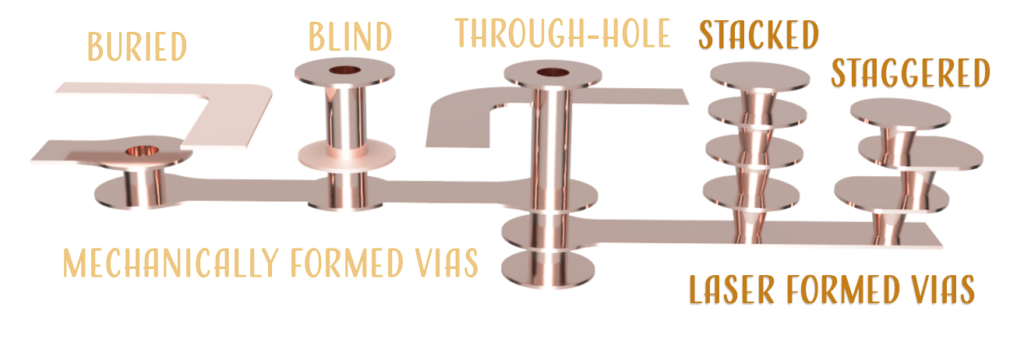

Vias mécaniques

Après le laminage de **multiples couches de cuivre et de matériau diélectrique** dans une **presse à huile chaude**,

une **perceuse haute précision** perce l’**ensemble du circuit** ou une **sous-structure**, en formant les emplacements des **vias mécaniques**.

Ensuite :

1. Le panneau est placé dans un **laminateur à film sec**, où une **image négative du circuit** est projetée sur le film.

2. Ce procédé **durcit** la couche protectrice et l'adhère au cuivre sous-jacent.

3. Le **film non durci** est retiré, exposant les zones de cuivre destinées aux **pistes, aux plans de masse et aux vias**.

4. Le panneau est **plongé dans un bain d’électroplacage**, où le cuivre **remplit les vias** et **épaissit le cuivre exposé**.

5. Enfin, la carte est **gravée**, retirant **tout le cuivre non plaqué** et une fine couche du cuivre plaqué.

Tous les **vias mécaniques** (**enterres, borgnes et traversants**) sont formés selon ce procédé.

Les vias **borgnes et enterrés** prennent leur nom **après les cycles de laminage supplémentaires**.

Microvias

Les **microvias** sont généralement créés pour **relier une couche à la suivante** dans une **construction par feuille (Foil Construction)**.

Dans certains cas, un **microvia peut traverser deux couches**, mais en général, ils sont **empilés (stacked) ou décalés (staggered)**, une couche à la fois.

Leur fabrication suit ce processus :

1. Un **laser perce** à travers la **couche supérieure de cuivre** et le **matériau diélectrique sous-jacent**.

2. L’**épaisseur totale** du diélectrique et du cuivre est égale au **diamètre minimum du via**.

3. Les **microvias peuvent être remplis** de différentes manières, mais **le cuivre électroplaqué est l’option la plus courante**.

Pourquoi avez-vous besoin de savoir tout cela ?

Une fois que vous connaissez les processus de base nécessaires à la fabrication de votre carte, vous pouvez déterminer si les vias spécifiés peuvent être formés dans votre circuit imprimé. Vous pourrez alors commencer à économiser sur votre prochaine conception en réduisant le nombre de cycles de laminage et de formation des vias.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB