Dans le monde dynamique de la fabrication de PCB, réussir dès le premier essai ne dépend pas uniquement d’équipements de pointe ou d’équipes expérimentées. Chez Summit Interconnect, nous avons constaté que de nombreuses conceptions HDI avancées réussies ont un point commun : une collaboration précoce entre les concepteurs et les fabricants dès les premières phases de conception.

Malheureusement, dans l’industrie des PCB, la collaboration commence souvent uniquement après l’apparition de problèmes — comme des défaillances sur le terrain, des rejets à l’assemblage ou un faible rendement en fabrication. Cette approche réactive est un mauvais point de départ pour collaborer.

Lorsque les problèmes surgissent en fin de cycle de conception ou en production, les coûts de correction augmentent de façon exponentielle. Les retouches, retards et révisions ajoutent de la complexité et des coûts inutiles, tandis que la fiabilité du produit et le délai de mise sur le marché en pâtissent. Pour éviter ces difficultés, la collaboration doit intervenir plus tôt dans le cycle de conception, là où les problèmes peuvent être anticipés.

Combler le fossé des connaissances

Les concepteurs de PCB se concentrent souvent sur la fonctionnalité, les performances et la conformité aux exigences d’usage final. Les fabricants, eux, se préoccupent de fabricabilité, d’efficacité des procédés et d’optimisation des coûts. Une collaboration proactive entre l’OEM et le fabricant permet d’aligner exigences et capacités dès le départ, réduisant les conflits entre l’intention de conception et les réalités de fabrication.

Éviter les reconceptions coûteuses

Les reconceptions figurent parmi les obstacles les plus coûteux et chronophages de la fabrication de PCB. Des problèmes comme des tailles de pastilles ou de perçages inappropriées, des violations cuivre/perçage, des matériaux incompatibles ou des empilements déséquilibrés apparaissent souvent en cours de fabrication. Lorsqu’on en informe le concepteur, la réaction typique consiste à avancer tel quel ou à faire des modifications rapides en espérant que le problème disparaisse. Ce réflexe est souvent dicté par les contraintes budgétaires et les délais serrés, empêchant de traiter les causes racines.

Ce cycle réactif entraîne de lourdes conséquences. Les reconceptions précipitées peuvent mener à :

- Des performances produit dégradées

- Une fiabilité réduite sur le terrain

- Des atteintes à la réputation du concepteur et du fabricant

- Des coûts financiers accrus liés à la perte de matériaux et aux retards

- Des opportunités marché manquées, érodant l’avantage concurrentiel

Pour sortir de ce cycle, il faut passer d’une logique de « réparation des problèmes » à une logique de prévention via la collaboration précoce. Cette mentalité proactive permet d’intégrer les principes de conception pour la fabricabilité (DFM) dès le départ, en s’appuyant sur l’expertise du fabricant pour identifier les risques avant qu’ils ne deviennent des obstacles.

En collaborant, les concepteurs et les fabricants peuvent optimiser des paramètres clés tels que le nombre de couches…

En collaborant, les concepteurs et les fabricants peuvent optimiser des paramètres comme le nombre de couches, les types de vias, les matériaux et les tolérances. Ces optimisations permettent un meilleur rendement dès le premier essai, réduisant les délais et les coûts globaux de fabrication.

DFM amélioré

Les outils DFM avancés (CAM) des fabricants fournissent des données précieuses sur les règles et contraintes propres à leurs procédés, telles que les largeurs de pistes, les espacements et les tailles de perçage. Ces outils ont évolué et permettent des simulations puissantes allant bien au-delà des contrôles de base.

Par exemple, les outils DFM modernes peuvent simuler la fiabilité des microvias et prévoir les problèmes de déformation (bow and twist) en fabrication, permettant aux concepteurs d’anticiper dès l’étape de conception.

Parmi les avantages clés des outils CAM DFM avancés :

- Prévenir le gaspillage en détectant les problèmes de déformation avant la mise en page

- Garantir la fiabilité des microvias, réduisant les défaillances sur le terrain

- Améliorer la fiabilité produit et la satisfaction client

- Accélérer le développement en limitant les allers-retours de conception

- Réduire le time-to-market et libérer du temps pour l’innovation

Les bénéfices vont au-delà des coûts directs de fabrication. Un bon rendement au premier essai minimise les pertes de matériaux, les retards de production et les effets en cascade sur d’autres projets. Cette approche garantit une conception optimisée pour la fabrication, livrant des produits plus performants, plus rapidement et à moindre coût global.

Exemple concret de collaboration

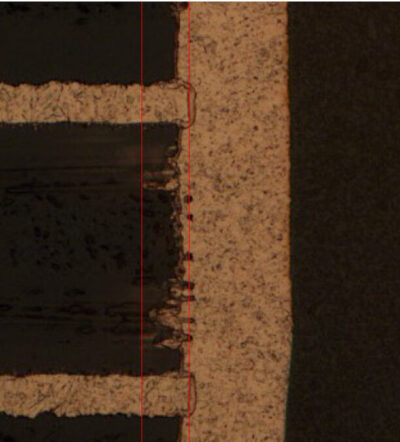

Un exemple marquant de collaboration précoce concerne un client ayant conçu un PCB avec quatre vias borgnes et un via final rempli d’époxy. La conception initiale ne respectait pas les directives IPC-2221 et IPC-2222, entraînant de grandes difficultés de fabrication. Le résultat fut un rendement final de seulement 25 % et une fiabilité faible sur le terrain — un coût lourd pour le client et le fabricant.

En identifiant le problème, le concepteur et le fabricant ont retravaillé la conception selon les normes IPC. Le redesign a corrigé des aspects critiques comme :

- La configuration des vias

- L’optimisation de l’empilement

- La compatibilité des matériaux

Les résultats ont été remarquables. La nouvelle révision a atteint un rendement de 88 %, soit une amélioration majeure en fabricabilité et fiabilité. Cet exemple illustre comment la collaboration proactive transforme un projet difficile en produit performant et économique.

Comment encourager la collaboration

La collaboration entre concepteurs et fabricants est essentielle pour la réussite de tout projet PCB. Voici quatre stratégies éprouvées pour établir un partenariat solide :

- S’impliquer tôt – Les concepteurs doivent contacter les fabricants dès les premières étapes du projet, notamment pour définir l’empilement et sélectionner les matériaux.

- Exploiter l’expertise – Profitez des services d’ingénierie et de DFM du fabricant pour valider vos conceptions et résoudre les problèmes potentiels dès le départ.

- Communiquer efficacement – Fournissez des données complètes et claires, incluant l’intention de conception, les spécifications et les exigences d’utilisation pour permettre un retour pertinent.

- Construire une relation durable – Un partenariat solide avec le fabricant facilite la collaboration continue sur les futurs projets et améliore en permanence les processus de conception et de fabrication.

Conclusion

La collaboration précoce entre concepteurs et fabricants n’est plus une option — c’est une nécessité. Les avantages sont évidents, notamment :

- Réduction des reconceptions et des retards de production, avec gain de temps et d’argent

- Conceptions fiables réussissant du premier coup, renforçant la confiance dans le produit

- Accélération du time-to-market pour un avantage concurrentiel

- Amélioration de la satisfaction client et de la réputation de la marque

La collaboration précoce permet aux fabricants et aux concepteurs de viser l’essentiel : être les premiers sur le marché avec un produit fiable et innovant qui les distingue. Commencez à planifier aujourd’hui pour assurer le succès de votre prochain projet dès le premier essai.

Note : Cet article a été publié à l’origine dans Design007 Magazine, mars 2025.