Ce que les concepteurs doivent savoir sur le maintien d’une distance minimale sûre entre le perçage et le cuivre pour garantir la fiabilité des PCB. Ce post expliquera pourquoi il est essentiel de suivre les directives de conception IPC-2221 pour les circuits imprimés, section 10.1.3, afin d’obtenir un circuit imprimé fiable et performant sur le terrain.

Contexte :

Dans la quête de l’intégration de conducteurs haute vitesse supplémentaires, les concepteurs cherchent souvent des espaces « gratuits » pour atteindre cet objectif. L’une des méthodes consiste à supprimer les pastilles non fonctionnelles des couches internes et à rapprocher les conducteurs d’un via métallisé. Ce post présente des bonnes pratiques pour s’assurer que vos choix de conception respectent les exigences nécessaires à un résultat réussi.

Le sujet de ce post ne porte pas sur la question de savoir si les pastilles non fonctionnelles des couches internes pour les trous métallisés doivent être conservées ou supprimées (cela fera l’objet d’un futur post), mais sur les règles de conception à respecter si vous avez supprimé ces pastilles non fonctionnelles.

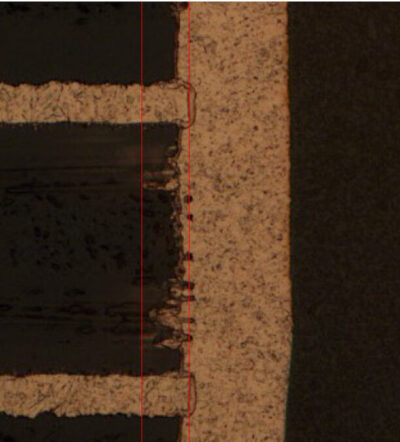

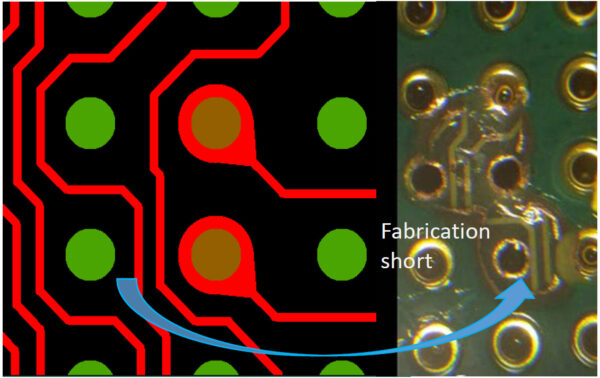

Voici un exemple de conception où les pastilles non fonctionnelles ont été supprimées et où le conducteur a été routé plus près du via. Un court-circuit est survenu lors de la fabrication. Dans cet exemple, la distance de conception entre le perçage et le conducteur était de 0,007".

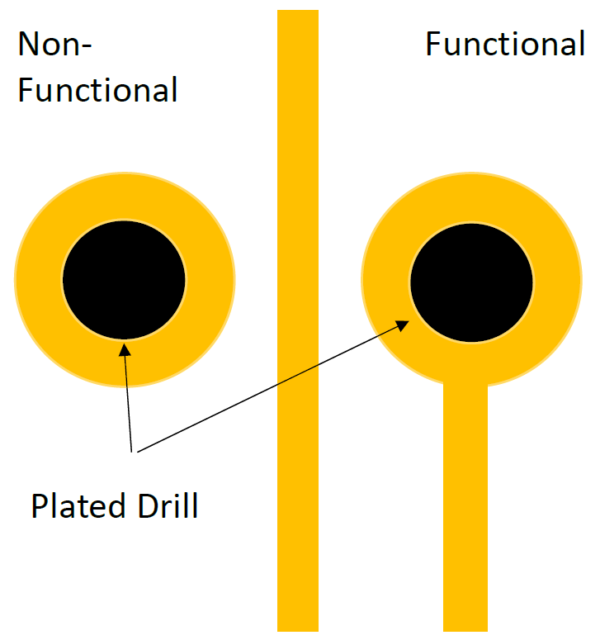

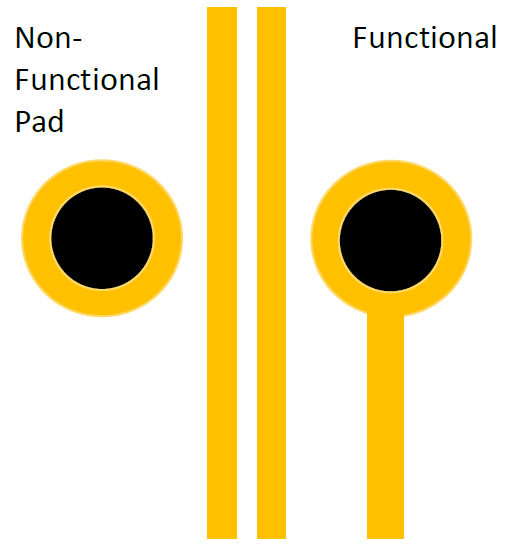

Qu'est-ce qu'un tampon non fonctionnel (NFP) ? Un tampon NFP est un tampon de couche interne percé qui n'a aucune connexion sur une couche interne donnée.

La section 10.1.3 des directives de conception IPC-2221 pour les circuits imprimés stipule que « les plages internes ne doivent pas être supprimées pour « faire suffisamment de place » pour le routage entre les trous. Pour aider à maintenir l'espacement interne minimum, le routage des circuits doit toujours être effectué avec toutes les plages en place sur toutes les couches pour chaque trou. Une fois tous les circuits acheminés, les plages non fonctionnelles peuvent être supprimées.

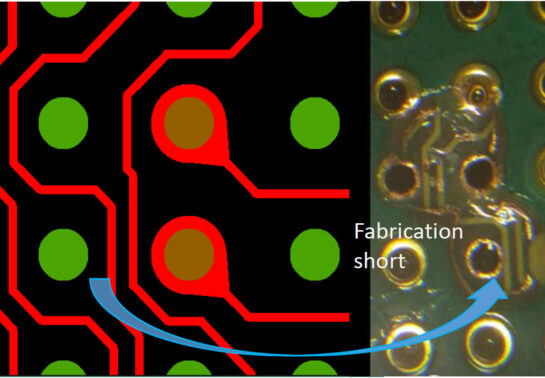

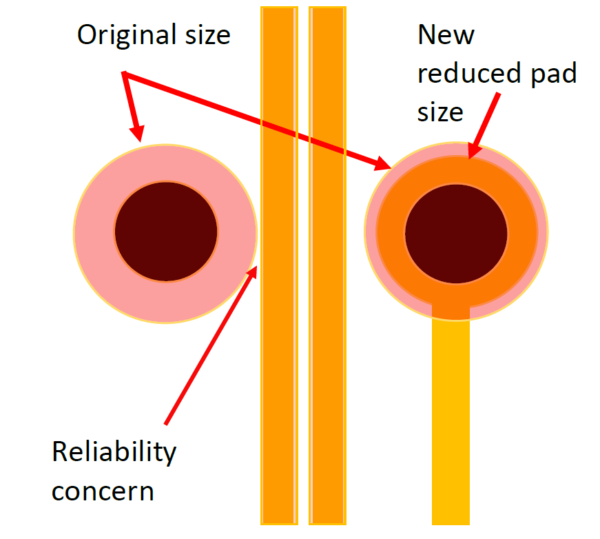

Voici un exemple où les consignes ne sont pas suivies afin d'incorporer un deuxième conducteur entre les vias.

L'image semble correcte et tout serait raisonnable si toutes les couches étaient alignées et si la position et la qualité du foret étaient parfaites. Il y a quelques changements mineurs, la largeur du conducteur est plus petite et la bague annulaire du pad a été réduite, et la tangence du foret au bord du pad pourrait être autorisée.

Voici la même image avec les tailles de plot et de conducteur d'origine en rouge clair. Si tout est parfait, il semble y avoir suffisamment d'espace entre l'emplacement du NFP et le conducteur le plus proche, mis en évidence comme « Problème de fiabilité ».

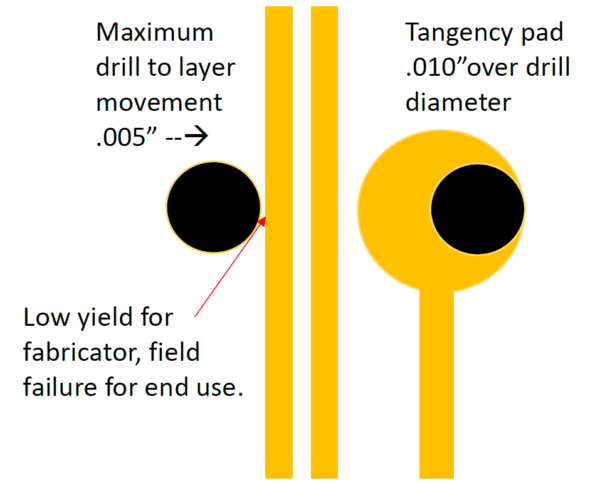

Illustrons maintenant ce qui est autorisé dans la fabrication d’un PCB et le danger pour la fiabilité du PCB fini.

Pour l'acceptation de la classe 3 IPC-6012, une couche intérieure nécessite un anneau annulaire d'au moins 0,001". Le budget d'anneau annulaire typique pour une conception de classe 3 est de 0,006". La classe 2 permet une rupture de 90 degrés du foret. La recommandation typique pour la tangence pour le premier cycle de laminage nécessite un anneau annulaire de 0,005".

L'image suivante reprend la dernière image et la décale de 0,005 «, ce qui illustre le pire des cas de mouvement de couche, de mouvement de stratification multiple et de déplacement du foret.

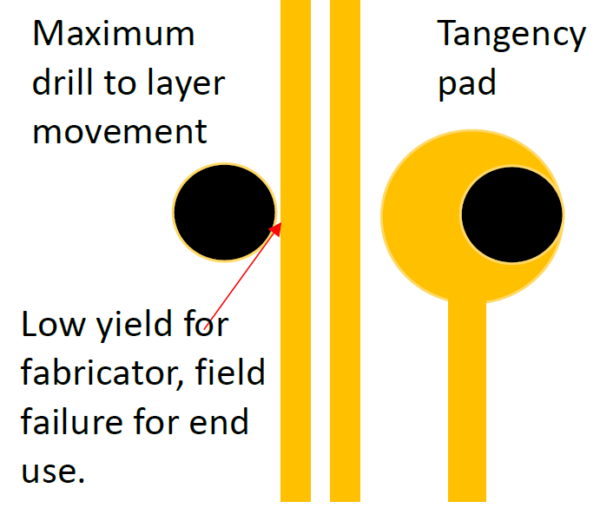

Si un court-circuit se produit lors de la fabrication, le fabricant peut détecter le défaut lors du test électrique et rejeter la pièce.

Cela nous conduit à une situation plus dangereuse lorsque le PCB n'échoue pas réellement au test électrique et que la pièce est expédiée, assemblée et envoyée sur le « terrain ».

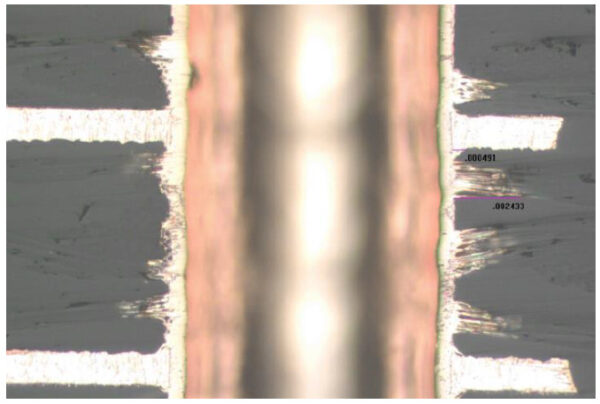

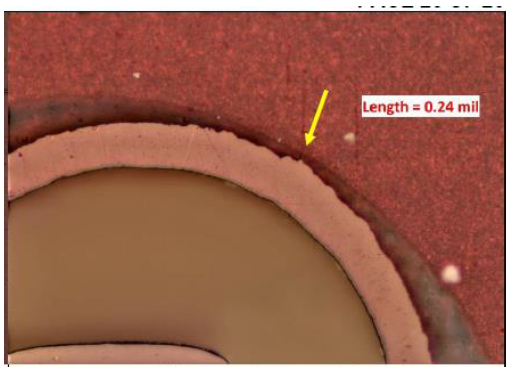

Une pièce qui passe avec succès le test électrique peut échouer sur le terrain à cause du CAF du filament anodique conducteur. Il s'agit de la migration du cuivre entre les vias et il est nécessaire de prévoir une croissance potentielle de 0,002" dans votre conception. Il est également nécessaire de planifier le «retrait diélectrique" et l'effet mèche. Cela est créé par des opérations de perçage, de dégraissage et de gravure arrière qui ouvrent des voies dans le diélectrique pour le dépôt de cuivre et où le CAF peut potentiellement croître dans la paroi du trou. Voici un exemple de gravure arrière avec élimination des taches et effet mèche autorisés.

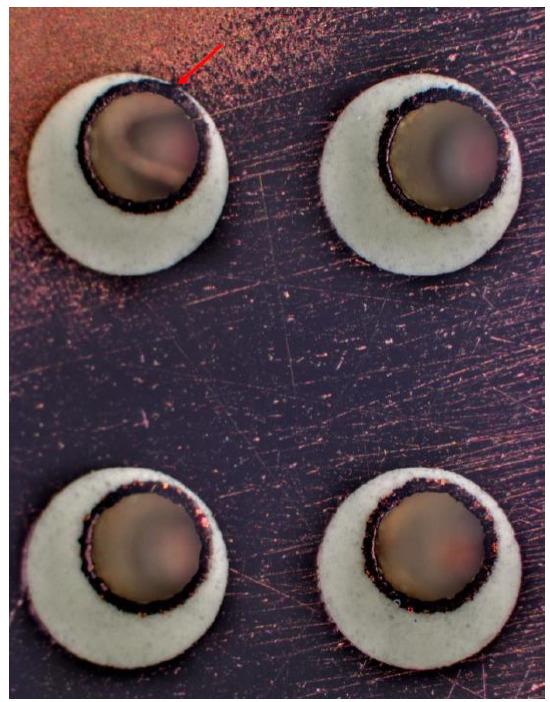

L'exemple suivant est un cas où les pastilles NFP ont été retirées, la conception avait un perçage sur cuivre à 0,007", et la pièce a réussi le test électrique. La pièce a été expédiée, assemblée, testée et expédiée sur le terrain. La pièce a ensuite échoué sur le terrain. Notez la variation de la dérive du perçage.

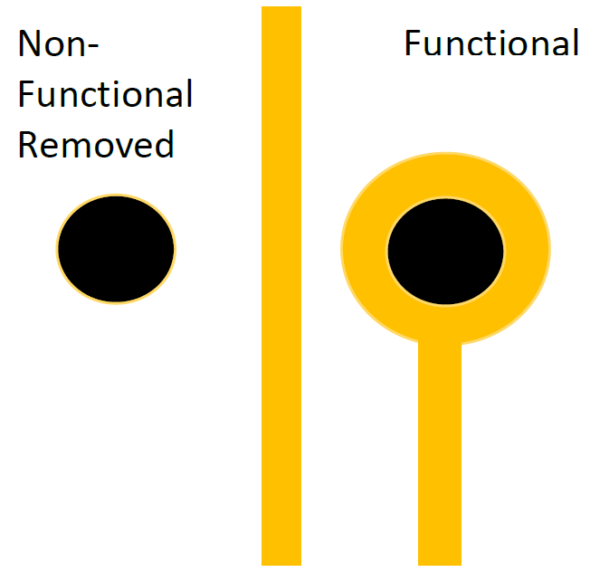

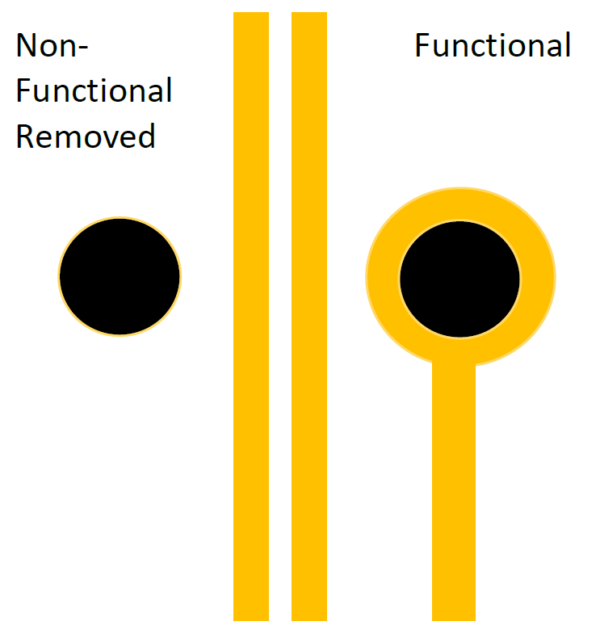

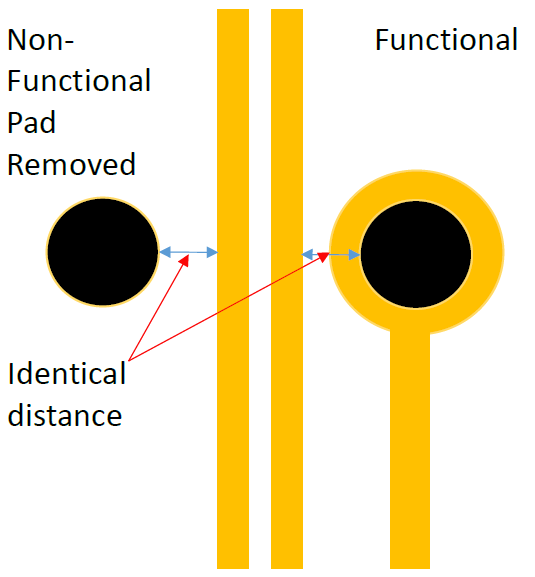

Pour réussir, acheminez les conducteurs avec les pastilles de via en place.

Une fois le routage terminé, retirez les pastilles. Cela permettra de maintenir l'espacement sûr entre le foret et le cuivre.

Résumé:

Pour des conceptions sûres et fiables, il est préférable de prévoir un diamètre de perçage du trou plaqué à une distance de 0,010" ou plus. Veuillez noter qu'il ne s'agit pas de la taille du trou fini mais du diamètre réel du perçage mécanique. Il est possible de réduire la distance, mais le rendement et la fiabilité diminuent à mesure que la distance se réduit. Laissez le NFP pendant le routage. Retirez les pastilles NFP une fois le routage terminé.

Pour mémoire, il y a une partie de ma clientèle qui possède des forets pour le cuivre jusqu'à 0,00525" et ces pièces sont fabriquées depuis 15 ans. Ces pièces sont des pièces d'évaluation et ne sont pas considérées comme hautement fiables.

Et bien voilà, en quelques mots. Vos questions et suggestions sont les bienvenues.

Restez en bonne santé et en sécurité, tout le monde !