La sélection d’un partenaire expérimenté et conforme aux normes pour la fabrication de circuits imprimés (PCB) est essentielle pour accélérer le développement matériel, valider la fonctionnalité de la conception et préparer la production à grande échelle. Au-delà des délais de fabrication, le bon partenaire doit respecter les normes IPC Classe 2 ou Classe 3, fournir des formats d’échange de données robustes comme l’IPC-2581, et offrir un retour DFM pour réduire les risques et améliorer la fabricabilité.

Critères clés pour choisir un fabricant de PCB prototype

1. Délai de fabrication rapide et préparation à la NPI

Dans la phase de prototypage, l’agilité est cruciale. Le fabricant idéal doit offrir :

- Des délais rapides (24 à 72 heures) pour les constructions standards de 2 à 6 couches

- Un traitement accéléré des outils et du CAM conforme aux exigences de test IPC-6012

- Une intégration NPI rapide et un support d’ingénierie direct

Le succès du prototypage dépend de cycles d’itérations rapides pour valider les hypothèses de conception, ajuster le placement des composants et évaluer le comportement thermique ou EMI dans des conditions réelles.

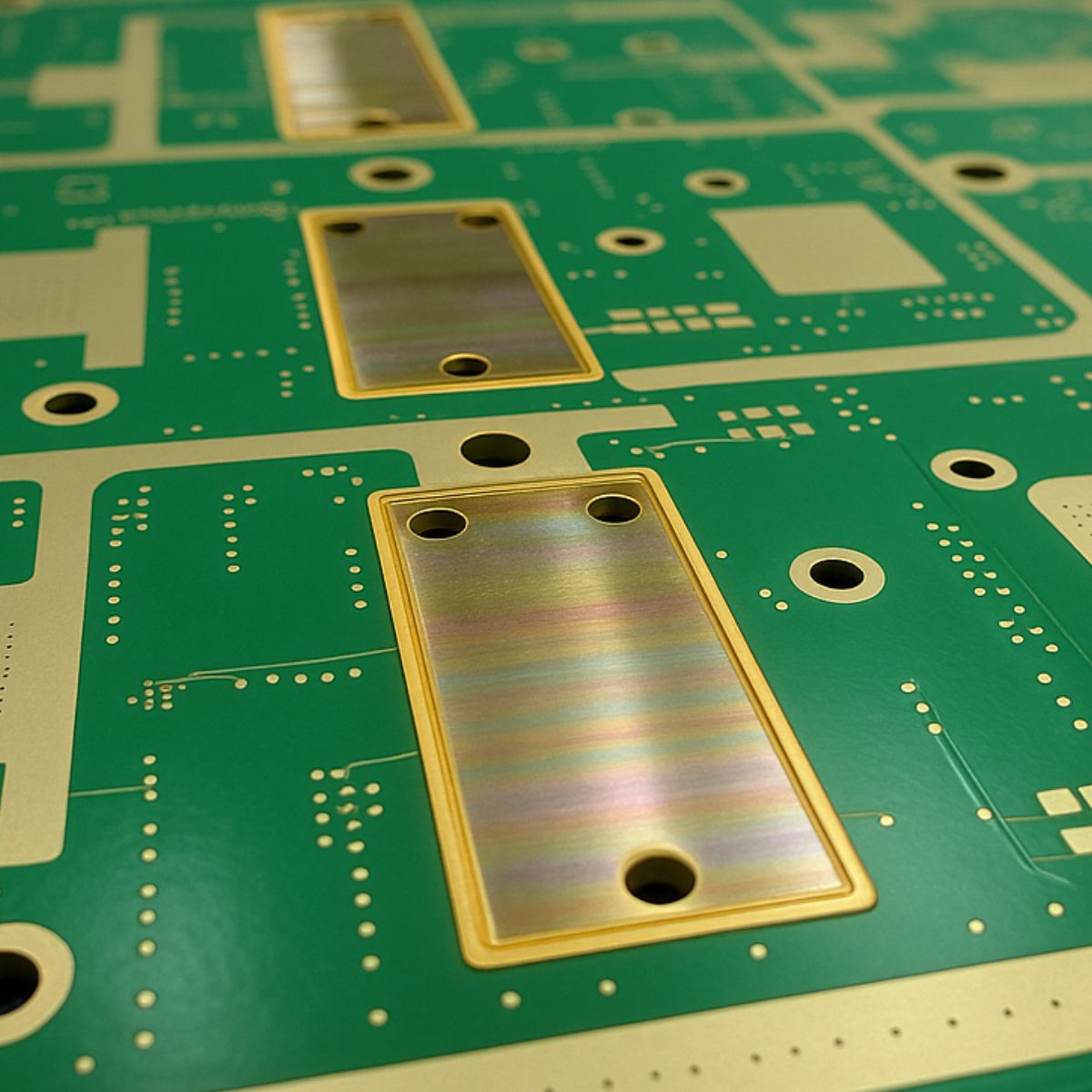

2. Technologie de fabrication et capacité d’empilement

Travailler en partenariat avec votre fabricant est essentiel pour répondre aux exigences électriques et mécaniques émergentes. Recherchez :

- Une expérience dans la fabrication de PCB rigides, flexibles et rigido-flexibles

- Une assistance pour l’empilement, y compris les microvias percés au laser, la stratification séquentielle et les structures via-in-pad

- Un examen des pistes à impédance contrôlée

- L’accès à des matériaux High-Tg et à faibles pertes pour les applications RF, numériques haute vitesse et autres applications spécifiques

Assurez-vous également que le fabricant prend en charge la taille de votre carte, les exigences de stratifié et les matériaux spécifiques.

3. Assurance qualité et certification IPC

Un fabricant de prototypes qualifié respectera ou dépassera les certifications suivantes :

- IPC-6012 : spécification de qualification et de performance pour les PCB rigides

- IPC-A-600 et IPC-A-610 : critères d’acceptabilité pour la qualité de la carte et de l’assemblage

- ITAR et ISO 9001:2015 : certifications du système qualité pour la traçabilité et la conformité

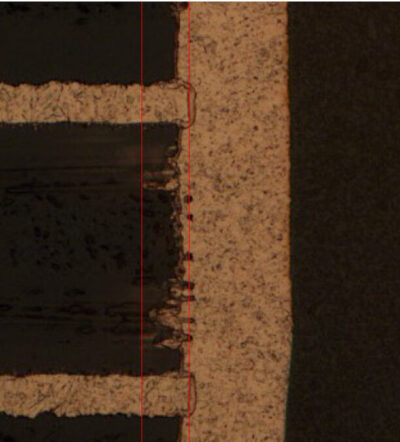

Les processus de test doivent inclure :

- Test électrique par sonde volante ou avec gabarit

- Inspection optique automatisée (AOI)

- Inspection par rayons X pour les couches internes et l’alignement des vias

4. Fabricabilité (DFM) et support d’ingénierie

Un partenaire stratégique proposera des examens DFM robustes pour identifier les problèmes potentiels avant le début de la fabrication :

- Validation de la conception pour les tolérances de perçage, les espacements des pistes de cuivre et les rapports d’aspect des vias

- Support de modélisation d’impédance, notamment pour les pistes à impédance contrôlée dans les conceptions numériques haute vitesse

- Retour d’information thermique et mécanique sur le placement des composants, la conception de renforts PCB ou les découpes

Une collaboration précoce avec le fabricant améliore le rendement dès la première tentative et minimise les modifications de conception.

5. Structure des coûts et alignement sur l’évolutivité

Les prototypes ont souvent un coût unitaire plus élevé, mais les fabricants disposant d’un chemin clair vers la production offrent une meilleure valeur sur le cycle de vie :

- Modèles de tarification transparents pour la panélisation, les frais de configuration et les suppléments de fabrication rapide

- Options de pochoirs et d’outillage pour la refusion SMT ou les assemblages hybrides

- Services de production en volume, y compris les devis pour les productions de faible à moyenne série

Choisir un fabricant proposant à la fois un prototypage national et une production en volume à l’étranger permet de conserver le contrôle de la conception tout en optimisant le coût total de possession.

Conclusion

Choisir le bon fabricant de PCB prototype nécessite de trouver l’équilibre entre rapidité, capacité technique, conformité aux normes et évolutivité future. Les fabricants certifiés IPC, capables de fournir des conseils de fabrication intelligents et de prendre en charge les technologies PCB avancées, réduisent les risques NPI et accélèrent la mise sur le marché. Un partenaire bien adapté devient un atout stratégique tout au long du cycle de développement du produit.

«`