La demande croissante de dispositifs électroniques compacts, performants et fiables nécessite des solutions innovantes pour relever les défis de la gestion thermique, de l’augmentation de la densité des composants et de l’intégrité du signal. L’une de ces solutions est l’incorporation de cavités intégrées dans les conceptions de cartes de circuits imprimés (PCB).

Si un concepteur souhaite inclure une cavité intégrée dans son circuit imprimé, certaines directives doivent être suivies en fonction des capacités de fabrication et des normes de l’industrie. Il y a d’importantes considérations de conception concernant les cavités de PCB intégrées à garder à l’esprit, ainsi qu’un œil attentif sur la préparation et le formatage de la documentation pour s’assurer que l’intention de conception est parfaitement comprise par un fabricant.

Que sont les cavités dans un PCB ?

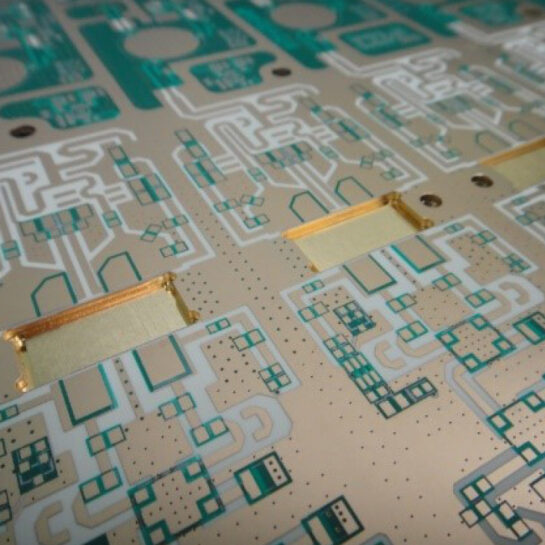

Les cavités encastrées dans un circuit imprimé sont des zones ou des poches encastrées délibérément conçues et fabriquées sur les couches externe ou interne d’un circuit imprimé. Les cavités sont fabriquées en enlevant de la matière des couches diélectriques grâce à un routage CNC à profondeur contrôlée. Ces régions peuvent être plaquées sur les murs ou les sols, ou elles peuvent exposer le cuivre gravé dans le sol ou les couches. Lorsque du cuivre exposé est présent dans une cavité, ces cavités peuvent être utilisées pour monter des composants ou être utilisées comme terrains filaires.

Types de cavités encastrées

Il existe quatre principaux types de cavités encastrées :

- Cavité qui n’a pas de métallisation sur le sol ou les murs. Il s’agit de la cavité de type 1 nouvellement définie dans IPC-6012 Rev F, qui devrait être publiée plus tard en 2023.

- Cavités plaquées sur les bords, où le bord de la région de la cavité comprend un placage de cuivre.

- Cavités de composants encastrées, où le cuivre gravé est exposé sur le sol ou le plafond de la cavité afin que les composants du dispositif de montage en surface (CMS) puissent être montés ou pour le câblage. Lorsqu’il y a métallisation dans le sol ou le mur, mais pas les deux, la cavité est considérée comme une cavité de type 2.

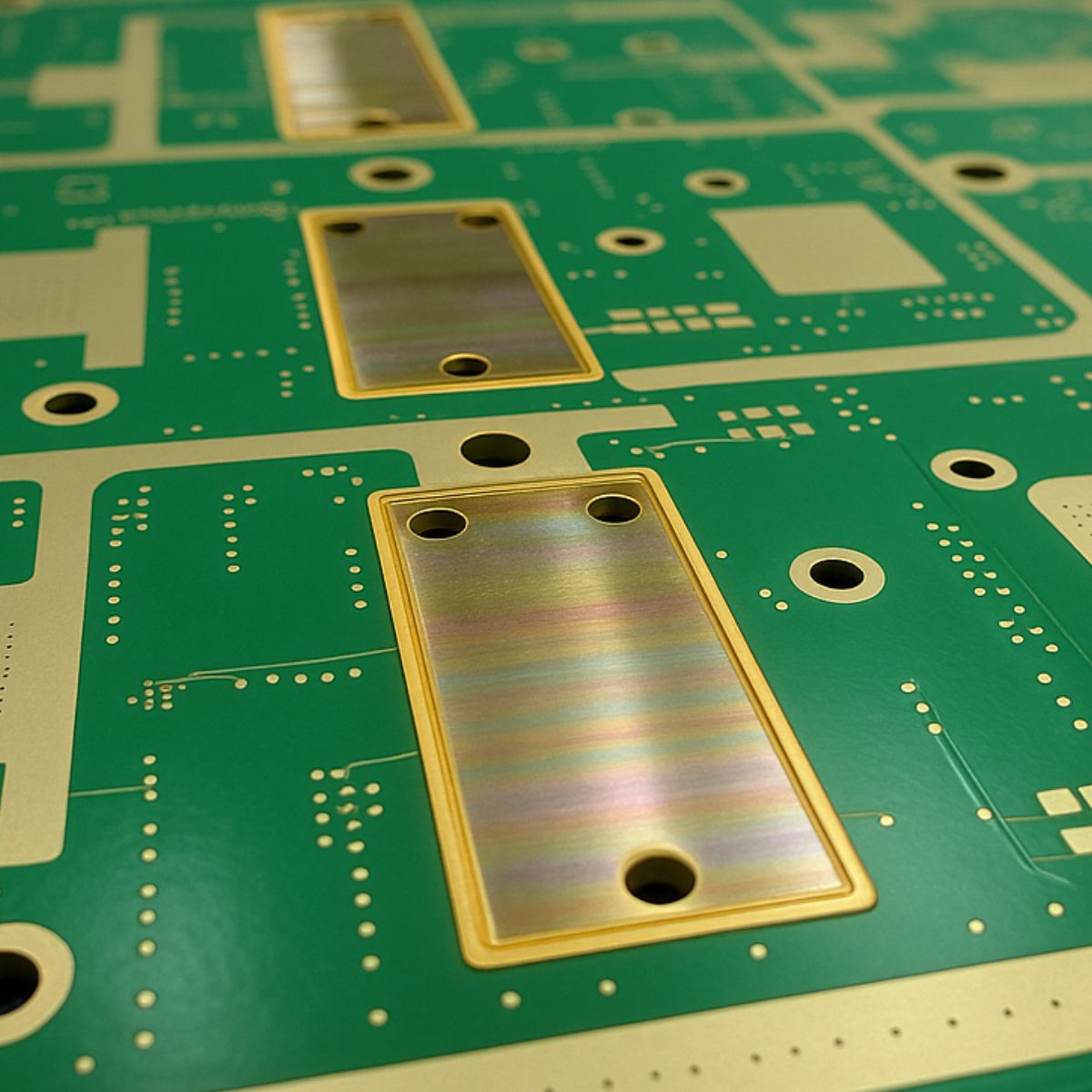

- Cavité en cuivre massif, où le sol et la paroi d’une cavité sont entièrement métallisés et remplis de cuivre massif ; ceci est considéré comme une carie de type 3.

- Les cavités peuvent être placées entre les couches ou à l’intérieur d’une couche de surface ; Les cavités encastrées sont fabriquées en une couche de surface et peuvent inclure des coussinets exposés où les composants CMS peuvent être montés.

Comment les cavités encastrées sont utilisées

Il existe diverses utilisations des cavités qui permettent de nouvelles approches de conception, en particulier lorsque des assemblages à profil bas sont nécessaires ou que la gestion thermique est un défi. Il existe plusieurs idées de conception pour l’utilisation de cavités intégrées dans un PCB.

Composants embarqués

Bien qu’il ne s’agisse pas de l’application la plus courante des cavités encastrées, les composants qui auraient été montés sur la couche de surface pourraient être placés à l’intérieur d’une cavité et montés directement sur le cuivre exposé. Le cuivre exposé permet une connexion directe à une trace de signal, à un grand rail d’alimentation ou à une coulée de terre sur une couche interne, de sorte que les vias ne sont pas nécessaires pour établir la connexion. Cela pourrait être utile pour les conceptions à grande vitesse ou les conceptions à haute fréquence. Par exemple, les condensateurs de couplage sur les lignes différentielles pourraient être placés sur une couche interne avec cette stratégie, éliminant ainsi les vias.

Pour faciliter le placement et le routage, il est possible de dimensionner une cavité de sorte que plusieurs composants puissent s’insérer dans une seule cavité. Cela pourrait être fait pour monter, par exemple, un ensemble de condensateurs de découplage ou de dérivation pour un grand processeur numérique. Cette stratégie élimine deux vias par condensateur, ce qui réduit l’inductance totale dans le réseau de distribution d’énergie (PDN) et étend la plage de faible impédance du fonctionnement PDN jusqu’à des fréquences plus élevées. Ces deux facteurs sont souhaitables dans les conceptions numériques.

Composants encastrés

Cela suit la même idée que dans les composants intégrés, mais l’encart place les composants juste en dessous d’une couche de surface. Cela permet au composant de rester exposé à l’environnement tout en étant monté sur une couche interne. Les composants encastrés réduisent le profil de hauteur totale de la carte, mais suppriment une partie de la zone de routage sur une couche interne. L’ajout d’une couche à l’empilement permet de récupérer de l’espace de routage supplémentaire, mais cela augmente les coûts. Bien que les coûts augmentent, un profil mince peut être souhaitable pour certains produits, ce qui peut l’emporter sur le temps et les frais supplémentaires associés au traitement des cavités.

Conducteur thermique ou isolant

thermiqueLe matériau de remplissage de la cavité peut être utilisé pour concevoir le flux de chaleur dans tout un appareil. Bien qu’il s’agisse le plus souvent de cuivre intégré, utilisé comme dissipateur thermique – ou conducteur thermique – ces cavités pourraient également être remplies d’air pour agir comme isolant thermique. Il convient de noter que les cavités remplies d’air peuvent présenter des problèmes de résistance mécanique, ainsi que permettre l’infiltration d’humidité et la contamination. Si l’application exige une fiabilité élevée, ces aspects doivent être étudiés dans le cadre d’essais environnementaux à la température de fonctionnement, à la pression et à l’humidité relative prévues de l’appareil.

Dans le cas de la frappe de cuivre en tant que dissipateur thermique, la cavité doit être placée près du composant ciblé pour le dissipateur thermique. Cela pourrait être facile dans les systèmes d’alimentation, mais cela pourrait être difficile pour les processeurs avec un nombre élevé d’E/S dans les conceptions numériques. Dans le premier type de conception, cela permet à un système d’alimentation d’avoir un profil beaucoup plus bas que ce serait le cas avec un grand dissipateur thermique fixé sur la couche de surface.

Guide

de conception IPCIl existe deux normes principales que les concepteurs doivent examiner pour mieux comprendre la fabrication de cavités intégrées dans les PCB : IPC-2228 et IPC-6012F. La norme IPC-2228 fournit des conseils de conception pour les PCB à grande vitesse ou RF ; ce document agit comme une extension des normes IPC-2221 existantes pour les produits à grande vitesse ou à haute fréquence qui peuvent être construits sur des systèmes de matériaux avancés.

Dans la norme IPC-6012F, il existe trois définitions spécifiant différents types de cavités acceptables dans un PCB rigide :

- Type 1 : Une cavité sans métallisation sur les murs ou les sols

- Type 2 : Une cavité avec une certaine métallisation sur les murs ou les sols

- Type 3 : Une cavité avec métallisation sur les murs et les sols

Les cavités de type 2 sont généralement utilisées pour le montage des composants en permettant au cuivre gravé de rester présent sur les couches de cuivre supérieures ou inférieures. Les cavités de type 3 sont celles qui seraient utilisées pour former un dissipateur thermique intégré.

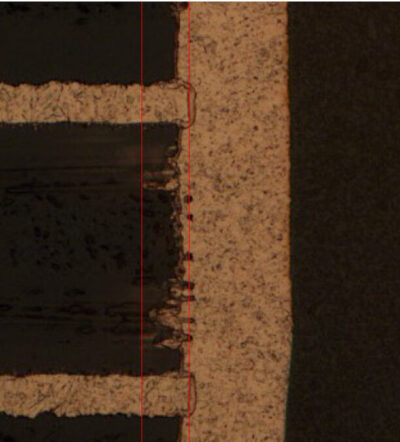

La norme IPC-6012F spécifie également l’acceptabilité en termes de planéité du sol ou du plafond de la cavité, de l’adhérence du placage aux parois de la cavité et d’autres critères d’acceptabilité. Les cavités de type 2 et de type 3 avec des parois de cavité plaquées peuvent présenter des vides derrière le placage de la cavité. Les exigences d’acceptabilité de l’IPC-6012F prévoient des limites d’annulation pour différentes classes de produits.

Comment travailler avec un fab vendor

La maison de fabrication peut être une ressource précieuse lors de la conception de cavités dans un circuit imprimé. Les fournisseurs de fabrication doivent être consultés dès le début au sujet de leurs capacités, à la fois en termes de tolérances de fabrication dans le routage d’une cavité encastrée et en termes de dégagements de gravure sur les couches de cuivre supérieure et inférieure qui recouvrent la cavité. Une fois ces exigences comprises, la disposition du circuit imprimé peut être conçue pour tenir compte de ces tolérances.

Appeler les cavités dans les dessins

Les cavités encastrées doivent être montrées dans les dessins de fabrication ; Cela se fait de la même manière que de montrer les découpes de la planche et les itinéraires courbes dans le contour de la planche.

- Pour les arcs, affichez le rayon et l’angle du chemin de routage

- Énumérer les couches de sol et de plafond de la cavité

- Spécifier les calques de conception qui contiennent des contours de cavité

Afficher les régions de cavité dans les données

de conceptionLorsque la cavité est créée dans un outil de conception de PCB, elle doit être dessinée sur une couche mécanique dédiée. Assurez-vous d’utiliser une seule couche mécanique pour représenter toutes les cavités d’un diélectrique spécifique. S’il y a plusieurs cavités sur différentes couches diélectriques, celles-ci doivent être dessinées dans différentes couches mécaniques. Une fois ces couches créées, elles doivent être incluses dans les exportations de données de conception. Les cavités peuvent également être affichées dans une exportation ODB++ s’il s’agit du format d’exportation préféré.

Dans l’éditeur de topologie de circuit imprimé, il est essentiel de faire correspondre soigneusement le contour de la cavité dans les données CAO au dessin de la cavité réelle qui sera fabriqué. Pour les cavités de type 1 et de type 2, cela est nécessaire car la cavité peut être reflétée en tant qu’empattement sur les couches de cuivre supérieure et inférieure, ou elle peut être placée en tant qu’objet polygonal non rempli sur ces couches. Une règle de jeu doit ensuite être utilisée pour spécifier une distance minimale entre les éléments de cuivre gravés et la région de la cavité.

Tolérances et jeux

Une fois qu’une cavité est placée dans les données de topologie du PCB, quels types de jeux et de tolérances peut-on s’attendre dans le PCB fabriqué ? La cavité sera routée, elle doit donc avoir les mêmes tolérances que les autres caractéristiques routées d’un circuit imprimé, en particulier les découpes de la carte, les fentes et le contour de la carte. Par conséquent, pour tenir compte de ces tolérances, les mêmes jeux pour le contour de la carte ou les découpes doivent être appliqués à la région de la cavité.

Tolérance

de contourEn règle générale, cette tolérance d’itinéraire peut atteindre +/-10 mils. En supposant que le type 1 et le type 2 n’aient pas de cuivre au sol ou au plafond, le dégagement par rapport à la paroi de la cavité doit être au moins aussi grand que le dégagement du contour de cette carte. En raison des tolérances de gravure pour les éléments de cuivre à proximité sur les couches de signal, il est recommandé d’ajouter la tolérance de gravure au dégagement du contour de la carte. Cela garantira également la conformité aux exigences d’acceptation des normes IPC-6012F et tiendra compte de tout mauvais repérage de couche dans les constructions rigides.

Tolérance de

profondeurL’exigence de planéité de la norme IPC-6012F définit une tolérance attendue dans les profondeurs de la cavité. L’épaisseur diélectrique doit être suffisamment grande pour tenir compte de cette variation de la profondeur de la cavité, et l’épaisseur minimale dépendra des capacités du fabricant. Consultez un atelier de fabrication avant de choisir une épaisseur diélectrique pour la couche de cavité.

Compromis avec d’autres caractéristiques

de conceptionEn raison de l’épaisseur du matériau et des exigences de dégagement à proximité de différents types de cavités, l’inclusion de cavités dans un PCB présente certains compromis. Voici quelques-uns des compromis de conception les plus courants :

- Des largeurs de piste plus grandes peuvent être nécessaires sur les bus à impédance contrôlée en raison des exigences d’épaisseur du matériau

- Les grandes structures en cuivre dans des cavités entièrement métallisées peuvent affecter la propagation du signal à grande vitesse ou RF

- Les exigences en matière d’épaisseur du matériau peuvent limiter les tolérances de dimensionnement, par exemple pour les vias aveugles ou enterrés ; ou peut limiter l’endroit où les vias peuvent être placés

D’autres facteurs tels que le coût, la taille, le poids et les compromis de performance surviennent dans les cartes avec de grands dissipateurs thermiques intégrés ; Dans ces planches, l’espace et le poids sont précieux et l’augmentation du poids peut être indésirable. Tenez compte des économies d’espace, de la facilité d’implantation et de routage, du poids supplémentaire dans l’assemblage et des coûts de traitement avant d’ajouter une cavité dans le circuit imprimé.

Conclusion

La fabrication réussie de cavités encastrées dans un circuit imprimé nécessite une compréhension des normes de l’industrie et des capacités d’un fournisseur de fabrication. Si vous prévoyez de placer une cavité dans la disposition du circuit imprimé, déterminez l’épaisseur diélectrique acceptable, les jeux et les tolérances attendues dans le circuit imprimé fabriqué. Enfin, fournissez une documentation suffisante pour l’atelier de fabrication ; Une enquête précoce aidera à prévenir les erreurs et à rationaliser les processus de conception et de fabrication.

Article initialement produit par GlobalSpec, juillet 2023.