Lorsqu'ils observent un circuit intégré, la plupart des gens ne réalisent pas qu'il s'agit simplement du boîtier qui encapsule le circuit intégré, ou « le cerveau ». Le packaging des circuits intégrés intervient avant même qu'ils ne quittent l'usine de fabrication, ce qui signifie que la plupart des concepteurs et ingénieurs ne voient jamais le circuit intégré brut. Bien que le circuit intégré encapsulé puisse être la partie qui apporte de la valeur au produit global, le boîtier a un impact considérable sur de nombreux aspects des performances. Bien que différents fabricants proposent différents boîtiers, avec leurs avantages et inconvénients spécifiques, cet article les présente en général et les différents attributs à prendre en compte lors du choix.

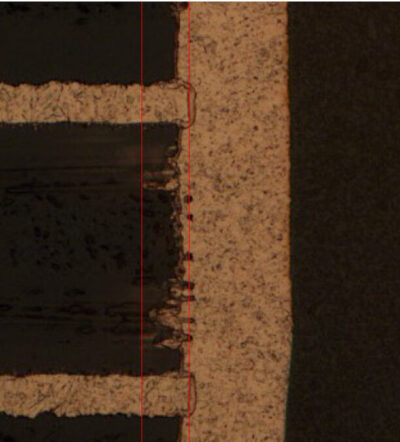

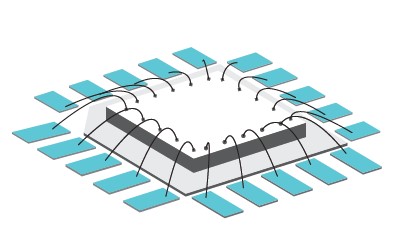

Le circuit intégré lui-même est généralement un petit morceau de silicium qui doit être protégé et interfacé avec le monde extérieur. Le boîtier protège non seulement le semi-conducteur des contraintes mécaniques, mais aussi des contraintes environnementales, le protégeant des éléments et des matériaux potentiellement corrosifs ou nocifs. Certains boîtiers offrent également une certaine protection ESD, protégeant ainsi le circuit intégré des dommages potentiels. Si le boîtier protège et enferme entièrement le circuit intégré, il doit également pouvoir s'interfacer avec d'autres appareils. Bien qu'il existe différentes méthodes pour y parvenir, la plus courante est le câblage par fil. Dans ce procédé, une machine estampe un petit morceau de fil sur une pastille microscopique du semi-conducteur avant de le connecter aux broches du boîtier. La machine utilise plusieurs méthodes pour estamper la pastille, mais le processus implique généralement pression, chaleur et ultrasons pour fixer solidement le fil aux surfaces.

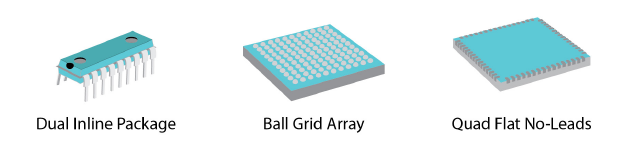

Le placement du circuit intégré dans le boîtier est également très variable, la méthode la plus économique et la plus courante étant le moulage en plastique. Les boîtiers DIP (Dual-Inline Packages) sont généralement enfermés dans du plastique moulé. Bien que peu coûteux et technologiquement mature, le moulage en plastique présente de nombreux inconvénients en termes de conductivité électrique et de protection de l'environnement.

Ironiquement, malgré des améliorations significatives au fil des ans dans le processus d'emballage en plastique post-moulé, le processus d'encapsulation est également assez dur. D'autres types d'emballage parfois utilisés sont la céramique pressée et la céramique laminée cocuite (toutes deux nettement plus chères que le plastique moulé), ainsi que la technologie de puce sur carte (COB). Réalisée correctement, la céramique pressée peut créer un environnement hermétiquement scellé qui protégera complètement le circuit intégré des facteurs environnementaux. La céramique laminée cocuite est la technologie d'emballage la plus fiable actuellement disponible sur le marché, ce qui la rend idéale pour l'avionique et les spécifications militaires. La technologie COB se passe en fait complètement des emballages et fixe simplement le circuit intégré directement sur un PCB. Ce PCB peut être la carte finale qui entre dans le produit final ou il peut avoir des fils pour le connecter à un autre PCB ou à un autre appareil.

Comme la plupart des produits de consommation utilisent des emballages en plastique moulé, la question la plus importante pour le concepteur final est de savoir quel type d'emballage utiliser. Emballage double en ligne, emballage plat quadruple, grille à billes, emballage mince rétractable à petit contour – il existe littéralement des dizaines de types d'emballages et des centaines de sous-catégories au sein de ces types. Les exigences du projet réduiront considérablement le choix, après avoir pris en compte les caractéristiques suivantes :

- Dissipation de chaleur – Les boîtiers plus grands sont plus efficaces pour dissiper davantage de chaleur et certains boîtiers disposent de tampons ou de plaques spécifiques pour aider à évacuer la chaleur du circuit intégré.

- Les boîtiers haute fréquence sans plomb sont plus adaptés aux conceptions haute fréquence car les pattes des autres boîtiers, en particulier les boîtiers traversants, augmentent l'inductance sur la ligne et modifieront probablement l'impédance apparente.

- Facilité de soudure – Bien que les boîtiers montés en surface et sans soudure soient généralement plus petits, leur soudure est beaucoup plus difficile. Certains boîtiers, comme les BGA, sont quasiment impossibles à souder à la main, tandis qu'un boîtier DIP est simple à réaliser.

- Coût – Les emballages DIP sont relativement peu coûteux grâce à la technologie éprouvée qui les sous-tend. Cependant, la quantité accrue de matériaux implique que les réductions de prix sont moins avantageuses pour les grandes quantités.

- Stabilité mécanique – Dans certains environnements, les pièces peuvent être soumises à des secousses et des chocs directs, pouvant parfois les détacher physiquement de la carte. Les pièces traversantes sont bien mieux fixées au circuit imprimé et peuvent résister à des contraintes plus importantes avant de tomber en panne.

- Taille – les appareils plus petits et portables nécessitent les plus petits emballages possibles, sinon le produit global devient trop grand pour être commercialisable.

- Broches – L'une des raisons du développement des composants montés en surface est que le nombre croissant de broches sur les puces les rendait difficiles à manipuler et démesurément volumineuses. Une limite supérieure était atteinte. Les composants montés en surface, notamment les BGA, permettent d'intégrer un grand nombre de connexions dans un espace incroyablement réduit.

- Normalisation – la plupart des puces sont conditionnées dans un type de boîtier standard, ce qui permet aux concepteurs de savoir immédiatement à quoi ils ont affaire, puis de créer des empreintes ou d'échanger des pièces.

Les boîtiers pour circuits intégrés ont joué un rôle essentiel dans la création d'appareils capables de résister aux rigueurs d'une utilisation quotidienne. En plus de cette protection, le boîtier peut augmenter la flexibilité de conception dans la façon dont ils sont intégrés dans le produit final, ainsi que modifier les caractéristiques électriques du circuit intégré, que ce soit pour le meilleur ou pour le pire. La sélection correcte ou incorrecte des types de boîtier peut signifier le succès ou l'échec d'un projet.