Pourquoi la galvanoplastie pulsée est-elle meilleure ?

Les fabricants ont traditionnellement utilisé du cuivre acide pour la galvanoplastie en courant continu (DC) des pistes, vias et trous traversants sur leurs circuits imprimés (PCB). Bien que la galvanoplastie DC offre un bon nivellement et un bon pouvoir couvrant brillant, cette méthode présente une faible capacité de dépôt dans les zones à faible densité de courant. Avec l'augmentation de la densité et de la complexité des PCB, comme la réduction du diamètre des vias, des temps de dépôt excessifs sont nécessaires pour obtenir une épaisseur minimale de cuivre dans ces zones.

Problèmes avec la galvanoplastie DC

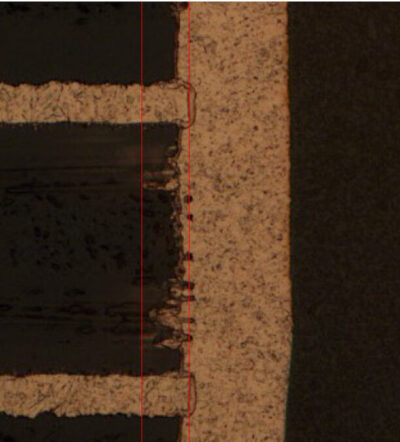

Le principal problème avec la galvanoplastie en courant continu est de contrôler la quantité de cuivre à l'intérieur des trous. Le diamètre du trou diminue au fur et à mesure du dépôt, car le nombre de couches métalliques nécessaires pour achever le dépôt à travers le trou augmente. Par exemple, pour obtenir un dépôt de 1 mil au centre du trou, la quantité de cuivre nécessaire à la surface du panneau est deux à trois fois supérieure à l'épaisseur normale. Cela signifie également que le temps de dépôt total sera allongé de deux à trois heures.

Certains fabricants ont tenté de résoudre le problème avec une double rectification utilisant deux électrodes de chaque côté du PCB. Bien que cela ait réduit le temps de dépôt total, le problème de l’épaisseur inégale du dépôt n’a pas été résolu. Réduire la densité de courant permet d’uniformiser l’épaisseur du cuivre sur la surface et dans les trous, mais cela allonge considérablement la durée du processus, annulant ainsi les avantages de la double rectification.

Technologie de galvanoplastie pulsée

Sous sa forme la plus basique, la technologie de galvanoplastie pulsée utilise un redresseur à impulsions qui convertit le courant alternatif (AC) en une série d’impulsions DC rectangulaires régulières. À chaque cycle, le redresseur délivre une tension DC pendant une certaine durée, puis la coupe, le rapport entre la durée active et la durée totale étant appelé le cycle de service. Initialement constant, ce cycle est devenu ajustable pour optimiser le processus de dépôt.

Une tension DC pulsée inférieure à 100 % de cycle de service produit un courant modulé. Le dépôt sous courant modulé améliore la qualité du revêtement : bien que l’intensité de l’impulsion soit plus élevée que celle du courant continu, le revêtement est plus finement cristallisé grâce à une densité de courant instantanée élevée.

Technologie de galvanoplastie pulsée inversée

Les redresseurs à impulsions inversées plus récents ajoutent une impulsion de polarité inverse à chaque cycle. Certains permettent d’ajuster individuellement la durée, mais pas l’amplitude, des impulsions directes et inverses. Les modèles avancés autorisent l’ajustement indépendant des amplitudes des deux impulsions, parfois avec une amplitude inverse jusqu’à trois fois supérieure à celle de l’impulsion directe, bien que leur durée soit très courte (2,5 à 10 % du cycle).

Avantages de la galvanoplastie pulsée

Pour les PCB complexes avec divers diamètres de trous, il est nécessaire d’ajuster les amplitudes et durées des impulsions pour obtenir les meilleurs résultats. Ces paramètres sont programmés par lot via ordinateur. Comme pour la galvanoplastie classique, des additifs tels que des brillants et des transporteurs sont utilisés.

La méthode pulsée favorise la désorption des additifs à haute densité de courant, ce qui améliore la capacité de dépôt dans les zones à faible densité. La version inversée accentue encore cet effet.

Les procédés pulsés permettent d’utiliser une concentration plus faible de cuivre, réduisant les boues générées. Grâce à une meilleure capacité de dépôt, l’épaisseur minimale requise est atteinte plus rapidement.

Avantages métallurgiques

- Dépôts plus denses

- Moins de porosité

- Grains plus fins

- Résistance à la traction plus élevée

- Meilleure élasticité

- Moins de contraintes sur le PCB

- Moins de fragilité due à l’hydrogène

Avantages physiques

- Meilleure adhérence du dépôt

- Meilleure capacité de dépôt de la solution

- Épaisseur plus uniforme

- Épaisseur plus régulière sur les parois des trous

Avantages électriques

- Meilleure conductivité

- Résistance plus faible

- Meilleure soudabilité

Avantages généraux

- Moins de contraintes de procédé

- Meilleur contrôle de la teneur métallique dans le bain

- Moins besoin d’additifs

- Temps de traitement réduit

Exigences particulières

Les systèmes pulsés nécessitent des câbles à faible inductance (torsadés ou coaxiaux) pour préserver la forme d’onde carrée. Une agitation d’air est souvent utilisée pour améliorer le rendement. Les additifs sont consommés plus rapidement, ce qui implique souvent un réservoir avec déversoir.

Le procédé de galvanoplastie

La galvanoplastie est un processus électrochimique qui dépose une couche de cuivre sur les pistes et dans les trous du PCB en immergeant celui-ci dans une solution électrolytique et en y appliquant une faible tension. Le PCB sert de cathode et une plaque de cuivre d’anode. Le courant attire les ions cuivre positifs vers le PCB, où ils se déposent. L’intensité du courant influence fortement l’épaisseur et la qualité du dépôt.

Le courant (100 à 2000 A RMS) se concentre aux endroits à haute densité, comme les bords des trous, laissant les zones centrales sous-déposées. Réduire le courant améliore cela, mais allonge le temps et provoque un dépôt grossier.

Qualité avec la galvanoplastie pulsée inversée

Avec un électrolyte adapté, le courant inverse crée un bouclier temporaire aux zones sensibles comme les bords des trous. Cela assure un dépôt plus uniforme. Une forme d’onde stable est cruciale pour la qualité. Des redresseurs à boucle fermée avec transducteurs surveillent et ajustent les impulsions en temps réel.

Un bon réglage permet un dépôt homogène, sans pores, dense, et résistant à la corrosion. Le procédé réduit le temps, la consommation de cuivre et les étapes de post-traitement.

Conclusion

La technologie de galvanoplastie pulsée inversée a prouvé ses avantages non seulement pour les PCB, mais aussi dans d'autres secteurs exigeants comme l'aérospatial. Associée aux techniques de dispersion, elle améliore des propriétés spécifiques telles que la dureté.