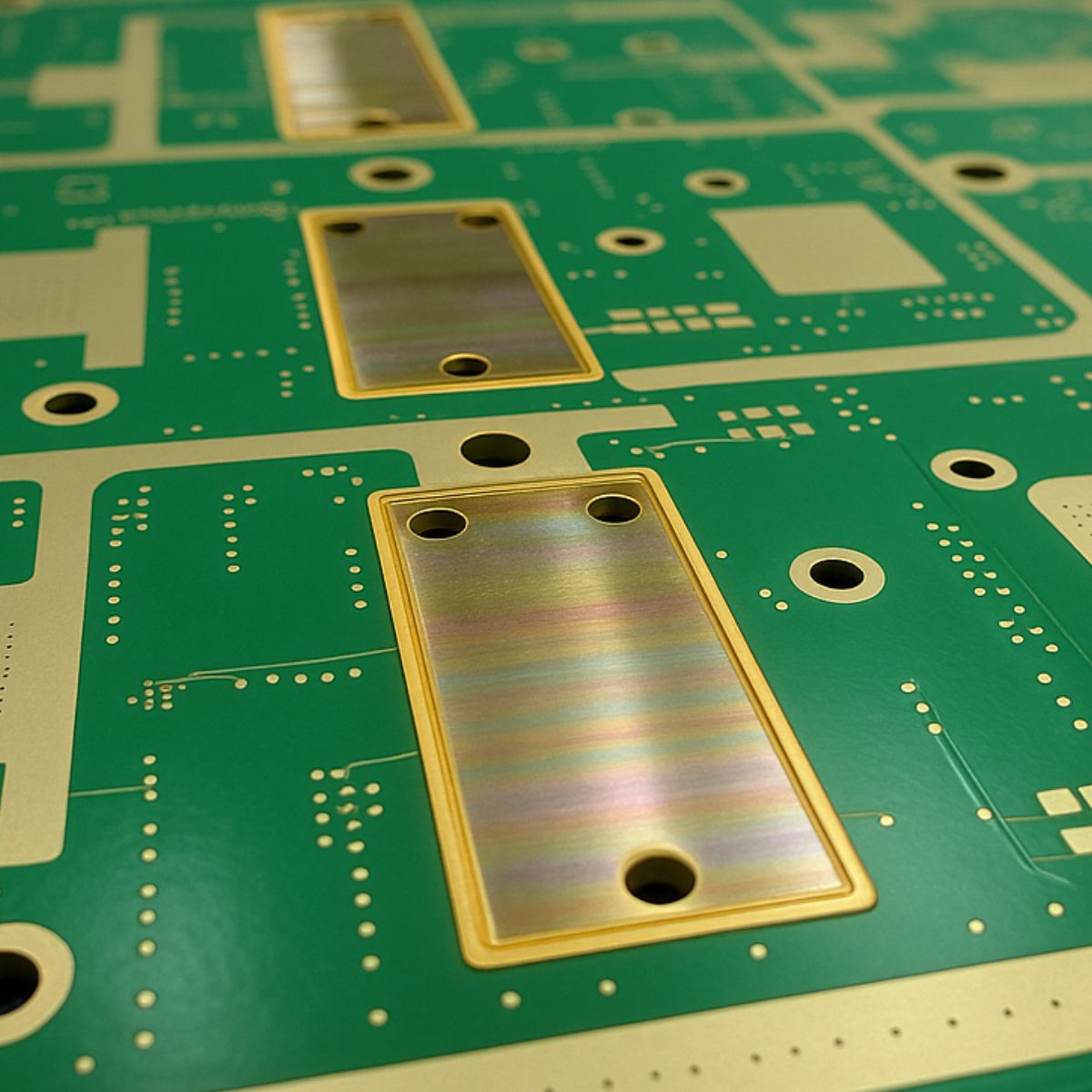

La configuration de pile (stack-up) la plus simple et la plus courante consiste en deux couches de cuivre séparées par un noyau en fibre de verre/époxy.

La fibre de verre apporte résistance et rigidité.

L’époxy agit comme un adhésif, liant la fibre de verre au cuivre.

D’autres matériaux, tels que le Téflon et la polyimide, existent mais sont souvent hors budget pour la plupart des projets et ne seront donc pas abordés ici.

Épaisseur des couches de fibre de verre

Les couches de fibre de verre varient en épaisseur :

De moins de 1 mil à plus de 50 mils

Elles sont obtenues en superposant plusieurs couches plus fines

Elles assurent à la fois une résistance mécanique et un milieu diélectrique pour les couches de cuivre environnantes

Choix du noyau pour accélérer la production

L’assemblage des couches de cuivre prend du temps.

Pour accélérer le processus, la plupart des fabricants de PCB disposent d’un stock de noyaux FR-4 préfabriqués avec des épaisseurs et des poids de cuivre standardisés.

Sélectionner un noyau couramment stocké par votre fabricant peut vous faire gagner du temps et réduire les coûts.

Prepregs

Le «Prepreg" (abréviation de «pre-impregnated") est une époxy thermiquement activée utilisée pour lier deux couches de cuivre ou de matériau de noyau.

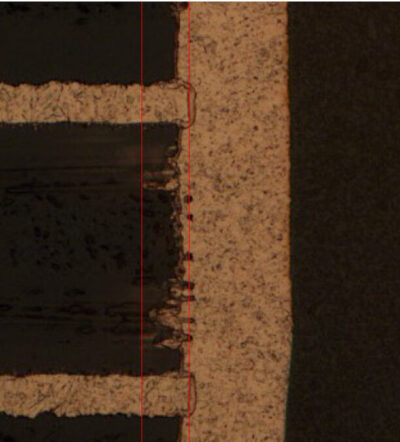

Souvent, à ce stade, le cuivre a déjà été gravé, ce qui crée des variations de hauteur de 1 à 6 mils entre les parties gravées et non gravées.

Pour éviter la formation de cavités (ou de «measling"), les fabricants doivent utiliser :

Un matériau avec une forte teneur en époxy

Ce qui empêche d’avoir un tissage de fibre de verre aussi serré que dans le matériau du noyau

Époxy

L'époxy est mélangé à la fibre de verre pour créer les préimprégnés. Il est activé à des températures spécifiques sous des pressions soigneusement contrôlées. L'excédent d'époxy est expulsé des parois du panneau lors de l'assemblage. Votre fabricant sélectionnera des préimprégnés avec des teneurs en résine spécifiques pour votre conception, en fonction de divers facteurs, notamment l'épaisseur des couches de cuivre adjacentes.

Considérations

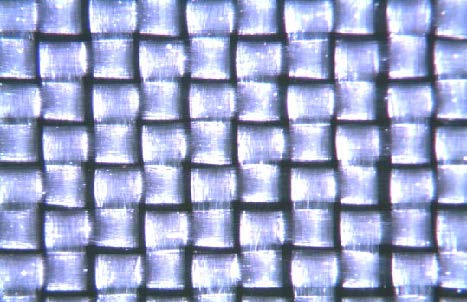

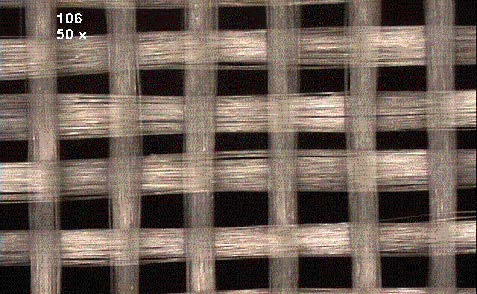

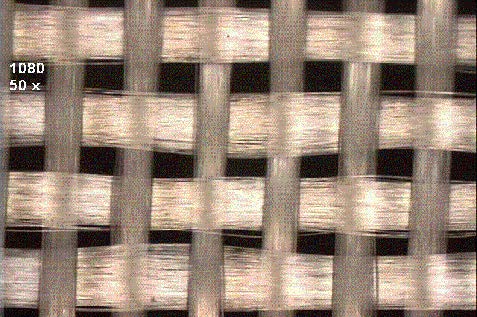

La fibre de verre et l'époxy ont des propriétés et des constantes diélectriques différentes. La plupart des valeurs Dk présentées dans les fiches techniques sont une moyenne des valeurs Dk de l'époxy et de la fibre de verre. Cependant, vos pistes subiront une légère variation d'impédance lors de leur passage sur chaque fil de chaîne et de trame d'une carte. Pour les pistes à impédance contrôlée, la meilleure solution est d'utiliser un matériau d'âme en « verre plat » ou « verre électronique » avec un tissage serré en fibre de verre et une faible teneur en époxy, et de veiller à ce que vos pistes soient couplées au cuivre de l'autre côté de l'âme.

Construction

Pour fabriquer une carte à quatre couches, votre fabricant doit :

- Commencez avec deux morceaux de matériau de noyau recouvert de cuivre à deux couches, placez du préimprégné entre les noyaux, ou

- Commencez avec un noyau, placez le préimprégné et la feuille de cuivre de chaque côté.

La pile était ensuite placée dans une presse hydraulique à huile chaude pendant plusieurs heures.

Il est possible de fixer autant de couches que l'on le souhaite au cours d'un cycle de laminage. Cependant, si une seule couche se déplace un peu trop au cours du processus, le panneau entier devra être jeté.

Pour réaliser des économies sur votre conception, privilégiez des tailles de noyau standard et limitez le nombre de cycles de laminage. Vous pouvez communiquer directement avec votre atelier de fabrication pour déterminer l'empilement des couches dès le début du processus de conception.