Les concepteurs de circuits imprimés (PCB) ne peuvent pas obtenir les composants électroniques dont ils ont besoin pour fabriquer leurs conceptions, et les ingénieurs veulent savoir pourquoi. Les réponses peuvent être résumées en quatre « C » : Covid, Voitures (Cars), Téléphones portables (Cell Phones), Ordinateurs (Computers).

Voitures

Lorsque la pandémie mondiale de Covid-19 a balayé le monde en 2020, les confinements et les restrictions de déplacement ont laissé l'industrie de la location de voitures aux États-Unis en difficulté. Hertz, Enterprise, Avis et d'autres achètent des voitures neuves et revendent des voitures d'occasion, mais leur principal profit provient des locations. Sans clients pour louer leurs véhicules, ces sociétés de location ont vendu leurs flottes sur le marché de l’occasion. Avec la réouverture du monde, la demande de voitures neuves est plus forte que la normale, car les sociétés de location doivent reconstituer leurs flottes. Mais les voitures neuves nécessitent des microprocesseurs et d’autres composants, et un seul constructeur dispose d’un stock disponible avec trois mois de surplus : Toyota.

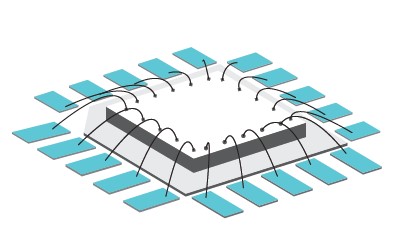

Taiichi Ohno a développé le processus de fabrication «Just-in-time" (JIT) dans le cadre de la stratégie post-occupation de Toyota pour concurrencer les grands constructeurs automobiles occidentaux. À l’époque, Toyota disposait de moins de capital, de moins d’espace de stockage et de moins de crédit que ses concurrents mieux établis. Ils ont donc adopté une stratégie d’approvisionnement minimisant le stock disponible. D’autres fabricants ont vu le succès de Toyota et ont suivi la même approche. Cependant, ces constructeurs n'ont pas compris que Toyota ne minimisait ses stocks que là où cela était logique. Grâce à son système Kanban, Toyota surveillait les problèmes de chaîne d'approvisionnement et passait ses commandes plus tôt en cas de retard. Les autres constructeurs n'ont pas su s'adapter aux conditions changeantes du marché, ce qui entraîne aujourd’hui des ralentissements dans la production, sauf pour Toyota, qui dispose d’un stock de semi-conducteurs suffisant pour continuer à produire. En 2020, 11,4 % des ventes mondiales de semi-conducteurs étaient destinées à l’industrie automobile, selon le World Semiconductor Trade Statistics (WSTS).

Téléphones portables

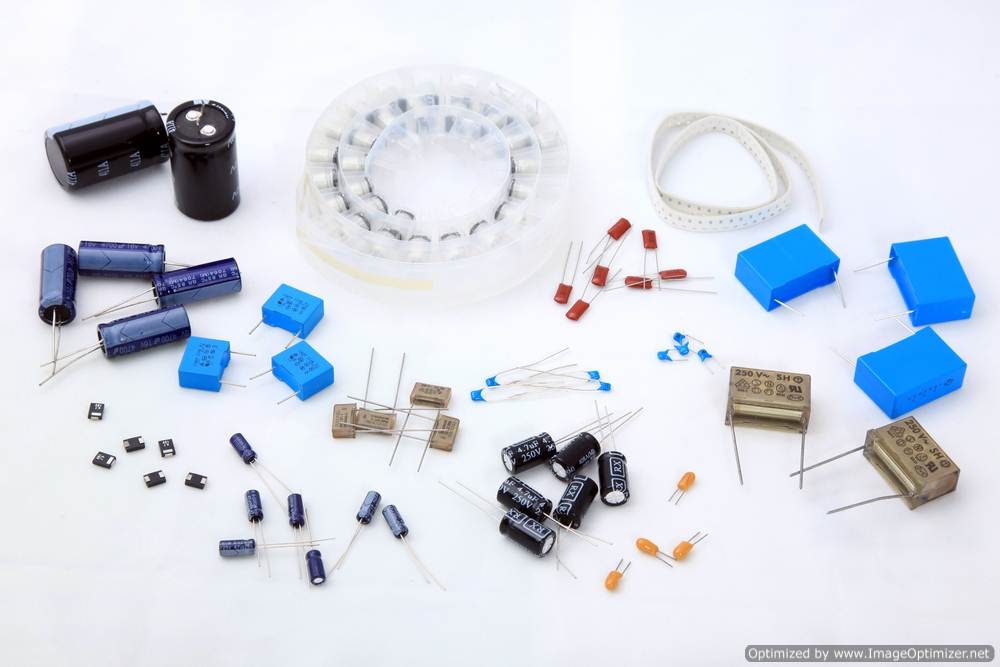

En 2020, le nombre de téléphones portables en circulation aux États-Unis s’élevait à près de 300 millions d’appareils. Apple et Samsung dominent le marché américain, suivis de près par LG. En collaboration avec les opérateurs téléphoniques, ces entreprises ont habitué les consommateurs à remplacer leurs téléphones tous les deux ans, notamment pour bénéficier des performances du réseau 5G, qui commence à se déployer. Cela signifie des centaines de millions de nouveaux appareils chaque année, chacun contenant des centaines, voire des milliers de composants électroniques. Ces pièces doivent être fabriquées quelque part, et les grands groupes comme Apple et Samsung bénéficient d’une priorité d’approvisionnement.

En parallèle, les opérateurs installent de nouvelles antennes relais pour supporter la 5G. Cette technologie ultra-rapide fonctionne à une fréquence plus élevée mais avec une portée plus courte que les technologies précédentes, nécessitant l’installation de nouvelles tours de télécommunications à travers le pays. En 2020, 31,2 % du marché mondial des semi-conducteurs était dédié aux équipements de communication, selon le WSTS.

Ordinateurs

En 2020, le monde s’est confiné. La pandémie a fermé les bureaux et les entreprises ont dû trouver des solutions pour maintenir la productivité. Les écoles ont dû assurer la continuité pédagogique à distance. Les hôpitaux ont mis en place des consultations virtuelles. Toutes ces activités ont nécessité des ordinateurs et des tablettes.

Étudiants, enseignants, employés et managers ont dû s’équiper de nouvelles technologies pour télétravailler et apprendre à distance. En 2020, 32,3 % du marché mondial des semi-conducteurs était occupé par les PC et ordinateurs, selon le WSTS.

5 stratégies pour maintenir les projets sur les rails

Jusqu’à ce que l’offre et la demande se stabilisent, les ingénieurs et acheteurs doivent trouver de nouvelles solutions pour faire face à la pénurie actuelle de composants. Voici cinq stratégies recommandées pour respecter les délais et le budget malgré ces défis :

- Entretenez des relations avec les fournisseurs. Les principaux distributeurs tels que **Digi-Key, Mouser et Newark** fournissent la plupart des composants électroniques pour les PCB. Travailler directement avec ces fournisseurs est souvent la meilleure solution pour sécuriser les pièces nécessaires. Certains ateliers d’assemblage disposent même d’équipes dédiées chez les fournisseurs, leur donnant **un accès prioritaire aux stocks disponibles**. En complément, des courtiers spécialisés peuvent aider à trouver des composants rares ou obsolètes.

- Constituez un stock interne. Une autre bonne pratique est d’**acheter et stocker** des composants très demandés. Une fois qu’un fournisseur est trouvé, il est conseillé d’acheter suffisamment de pièces pour couvrir les besoins des **12 prochains mois**, en particulier pour les composants passifs. De nombreux assembleurs de PCB acceptent que les clients fournissent leurs propres pièces et circuits imprimés.

- Anticipez. Plus tôt les acheteurs commencent à rechercher des composants, mieux c’est. Si un projet nécessite des composants spécifiques, envoyez **rapidement la nomenclature (BOM)** aux acheteurs et partenaires d’assemblage pour qu’ils puissent sécuriser les pièces avant que la conception ne soit finalisée.

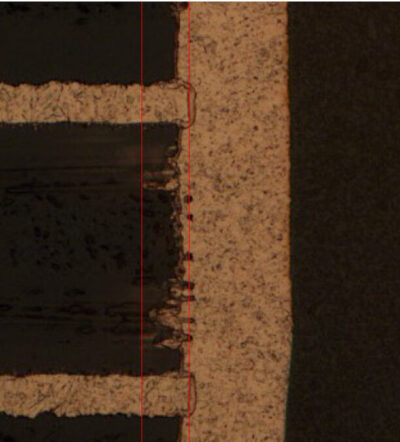

- Réseau avec d’autres concepteurs. Les ateliers d’assemblage exigent souvent l’achat de pièces supplémentaires pour compenser d’éventuelles pertes lors du montage, notamment pour les petits composants comme les résistances et condensateurs **0603, 0402 et 0201**. Ces pièces excédentaires, souvent inutilisées, peuvent être **échangées entre concepteurs**, offrant ainsi une solution en période de pénurie.

- Acceptez des substitutions. C’est probablement **la stratégie la plus efficace** pour respecter les délais. Si possible, soyez **flexible sur le choix des composants**, tant qu’ils correspondent aux critères de **forme, ajustement et fonctionnalité**. Si cela n’est pas envisageable, envisagez au moins d’autoriser des substitutions pour les composants passifs. Cela garantit que les composants principaux sont respectés tout en **réduisant le stress lié à l’approvisionnement des autres pièces**. Chez **Advanced Assembly**, nous identifions des alternatives non affectées par la pénurie et proposons des composants de substitution aux clients.

Il est important de se rappeler que seules quelques grandes entreprises dominent les secteurs de l’automobile, de l’informatique et des télécommunications. Lorsque ces géants passent d’énormes commandes aux fabricants de semi-conducteurs, ces derniers privilégient leurs meilleurs clients pour sécuriser leur chiffre d’affaires. Malheureusement, cela laisse les petits concepteurs attendre désespérément un simple microcontrôleur ou une résistance pour leur prochain design.