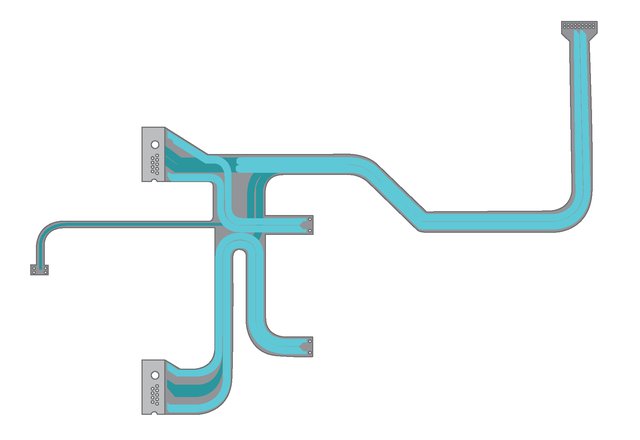

La capacité tridimensionnelle des interconnexions, ainsi que la résistance et la stabilité nécessaires au placement des composants et au montage fixe du matériel, font des cartes flexo-rigides une solution idéale pour les applications où l'espace est limité. Ces cartes permettent de courber, tordre ou plier les conducteurs tout en préservant l'intégrité électrique, offrant flexibilité et compacité. Les cartes flexo-rigides remplacent le câblage fixe des circuits imprimés rigides (PWB), occupant ainsi un volume considérablement réduit et réduisant le poids total du produit. Elles offrent une solution d'interconnexion « tout-en-un » pour des performances électriques améliorées, prenant en charge le montage de composants double face. De plus, ces cartes intègrent les meilleures fonctionnalités des zones flexibles et rigides, offrant une résistance maximale aux vibrations et une transition fluide entre les zones flexibles et rigides lors du montage de composants de grande masse.

L'utilisation d'un seul circuit flexible au lieu de plusieurs cartes mères, câbles et connecteurs permet de réduire considérablement l'espace et le poids. L'avantage inhérent du routage répétable des fils dans les circuits flexibles permet d'éliminer les erreurs, réduisant ainsi les temps de test, les reprises et les rebuts. Les conducteurs plats des circuits flexibles dissipent mieux la chaleur et peuvent transporter des courants plus élevés que les fils ronds de section équivalente. Les configurations conductrices des circuits flexibles maintiennent des caractéristiques électriques uniformes, permettant de prédire et de contrôler le bruit, la diaphonie et l'impédance. De plus, les circuits flexibles éliminent le besoin de codage couleur et de regroupement des fils, réduisant ainsi le risque de rebuts d'assemblage et de pannes en service.

Le film polyimide, généralement sous forme de film Kapton, est le matériau de base des circuits imprimés flexibles en raison de ses excellentes performances électriques et à haute température. Cependant, son coût augmente considérablement au-delà de 2,0 mils d'épaisseur.

La distinction entre les feuilles électrodéposées (ED) et les feuilles corroyées, classées en type E ou type W, repose essentiellement sur leurs caractéristiques matérielles, qui influencent leur adéquation aux configurations rigides ou flexibles. Dans une analyse comparative, l'examen approfondi des feuilles corroyées spéciales HA et HA-V2 par rapport aux feuilles standard laminées recuites (RA) et électrodéposées (ED) implique l'évaluation de paramètres techniques spécifiques. Cela comprend une évaluation approfondie de la conductivité électrique, de la résistance mécanique, des propriétés thermiques et de la flexibilité, afin de définir les distinctions subtiles qui influencent leurs performances dans diverses applications et de les aligner sur les exigences spécifiques des normes industrielles strictes telles que IPC-4204/11 et IPC-4204/1.

La sélection rigoureuse des matériaux pour circuits imprimés flexibles, tels que les stratifiés cuivrés, les films polyimides et les revêtements sans adhésif, joue un rôle crucial dans la performance et la fiabilité globales des appareils électroniques, conformément aux normes industrielles telles que IPC-4204/11 et IPC-4204/1. Les stratifiés cuivrés offrent une conductivité et une résistance mécanique essentielles, tandis que les films polyimides constituent le substrat flexible offrant d'excellentes performances électriques et à haute température. Les revêtements sans adhésif éliminent le besoin d'agent de liaison, réduisant ainsi le risque de délaminage et améliorant l'intégrité structurelle globale du circuit imprimé flexible. Une conformité rigoureuse aux normes industrielles garantit que ces matériaux répondent collectivement à des critères rigoureux, garantissant des performances et une fiabilité robustes dans diverses applications électroniques.

Les films diélectriques jouent un rôle essentiel dans la fabrication des circuits imprimés, leur constante diélectrique (Dk) et leur facteur de dissipation (Df) étant des paramètres critiques. La constante diélectrique, ou permittivité relative, influence la vitesse de propagation du signal et le contrôle de l'impédance. Un faible Dk est donc souhaitable pour minimiser la distorsion du signal, notamment dans les applications haute fréquence. Le facteur de dissipation (Df) quant à lui mesure l'efficacité de la dissipation d'énergie sous forme de chaleur au sein du matériau diélectrique. Des valeurs Df plus faibles sont essentielles dans les scénarios haute fréquence pour réduire les pertes de signal et améliorer la qualité globale du signal. Le choix de films diélectriques présentant des valeurs Dk et Df précises et constantes est crucial pour obtenir une impédance contrôlée et une transmission fiable du signal à haut débit dans les circuits imprimés, soulignant l'importance de ces distinctions pour l'optimisation des performances et de l'intégrité du signal.

Le coverlay, analogue au vernis épargne, est utilisé pour encapsuler les détails gravés sur les produits flexibles et flex-rigides. Composé d'un film polyimide recouvert sur une face d'un adhésif acrylique modifié de stade B breveté, certifié IPC-4203/1, le coverlay sert de couche protectrice. Les éléments exposés sont pré-routés avant le collage, garantissant une encapsulation précise. Il est important de veiller à ce que l'épaisseur de l'adhésif soit supérieure à celle du cuivre pour une performance optimale du processus d'encapsulation.

L'intégration de microvias percés au laser dans une conception flexo-rigide améliore la densité du circuit. Si les directives de conception s'alignent généralement sur la partie rigide, il existe quelques exceptions pour la zone flexible. Cette dernière utilise généralement du cuivre recuit laminé, ce qui complique le perçage laser et nécessite des vias laser plus grands pour une surface accrue. La taille minimale recommandée pour les microvias est de 0,012" avec une taille de pastille de 0,006" et plus sur le diamètre des microvias. Dans la zone rigide, la zone de transition/d'exclusion reste conforme aux directives de perçage mécanique, ce qui souligne l'importance d'éviter d'arrêter le laser sur une feuille de cuivre recuit laminé. De plus, pour les couches externes, il est crucial de ne pas empiéter sur la zone de transition avec des pastilles et des éléments de montage en surface. Ces directives soulignent les nuances à prendre en compte pour l'implémentation de microvias dans les sections flexibles et rigides du circuit imprimé.

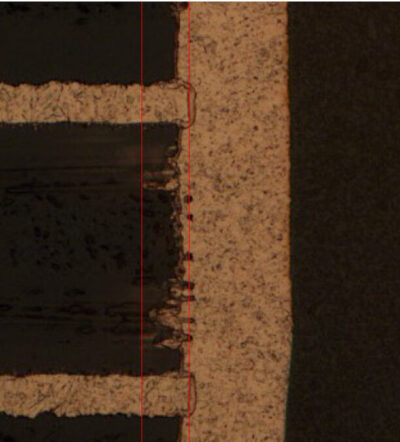

Pour protéger les matériaux flexibles lors des procédés de placage plasma, autocatalytique et cuivré, deux méthodes sont utilisées : la méthode du ruban adhésif ou cavité ouverte et la méthode du cocon ou cavité fermée. La méthode du ruban adhésif, adaptée aux cas où la distance entre le haut de la partie rigide et le haut de la partie flexible est inférieure à 0,013 pouce, implique l'application et le retrait manuels du ruban Kapton avant et après chaque placage, ce qui nécessite des étapes de nettoyage supplémentaires. En revanche, la méthode du cocon, privilégiée autant que possible, utilise un revêtement rigide laminé sur des fenêtres flexibles avec un insert en Téflon. Ce procédé est plus simple, avec moins de résidus et nécessite une distance minimale de 0,013 pouce entre le haut de la partie rigide et le haut de la partie flexible. Cette approche permet un retrait efficace par une fraiseuse à commande numérique à axe Z, améliorant ainsi l'efficacité globale de la fabrication.

Pour la conception de circuits imprimés flexibles, le rayon de courbure recommandé est de 10 fois l'épaisseur du matériau pour les circuits flexibles simple face et de 20 fois pour les circuits flexibles multicouches. Un multiple de 100 peut être possible avec du cuivre épais et un adhésif puissant. L'épaisseur de l'adhésif doit être supérieure à celle du cuivre, et les ouvertures de recouvrement doivent être d'au moins 0,010 pouce par millimètre d'adhésif sur la surface du plot. Il est conseillé d'éviter les angles droits dans les pièces usinées et de privilégier les angles arrondis. De plus, l'utilisation d'un cordon d'époxy flexible à l'interface rigide-flexible est recommandée, mais il est essentiel de noter que la largeur du cordon aura une incidence sur la longueur de courbure disponible.

En conclusion, le respect des directives de conception IPC-2223 est essentiel pour un processus de fabrication et d'assemblage de circuits imprimés fluide. Pour optimiser la flexibilité, tous les circuits doivent être acheminés perpendiculairement au coude, sans trous métallisés ni vias dans la zone de coude, et aucun à moins de 100 mils d'une jonction rigide-flexible. Les pistes des sections flexibles doivent se plier à 45 degrés à leur entrée dans la section rigide. Il est essentiel que l'adhésif soit plus épais que la feuille de cuivre, et pour améliorer le rayon de courbure dans la section flexible, des noyaux flexibles non adhésifs peuvent être envisagés. De plus, l'intégration d'un cordon époxy flexible à la jonction des sections rigide et flexible est recommandée pour de meilleures performances.

Cet article est issu de l'enregistrement de la présentation Flex Rigid. Pour plus d'informations, écoutez l'enregistrement ici :