La fabrication de PCB industriels exige de la précision, de la fiabilité et un contrôle qualité rigoureux pour répondre aux exigences de secteurs tels que l'aérospatiale, l'automobile, les télécommunications et la technologie médicale. Pour garantir une fabrication de haute qualité, il est essentiel de choisir les bons matériaux, de maîtriser les procédés, de respecter les normes de l'industrie et d'utiliser des techniques de test avancées.

Facteurs clés pour la fabrication de PCB de haute qualité

1. Choix des matériaux : Améliorer les performances et la fiabilité

Pour garantir la durabilité à long terme et l'intégrité du signal, le choix des bons matériaux de PCB est essentiel. Les principales considérations sont les suivantes :

- Propriétés diélectriques : Les laminés à faible perte améliorent la transmission des signaux à haute fréquence.

- Substrats à haute Tg : Ils améliorent la stabilité thermique pour les applications à forte puissance.

- Pellicules de cuivre avancées : Elles réduisent la perte de conducteur et améliorent la performance électrique.

- Matériaux souples et rigides-souples : Ils offrent une flexibilité mécanique tout en maintenant la stabilité du signal.

2. Contrôle des procédés : Précision dans la fabrication

Un contrôle strict à chaque étape de la production de PCB est crucial. Les procédés importants incluent :

- Laminage et alignement des couches : Assure un empilement précis des PCB multicouches.

- Perçage et formation des vias : Le perçage au laser et la technologie des microvias améliorent les interconnexions haute densité (HDI).

- Placage de cuivre et finitions de surface : Améliore la conductivité et la soudabilité avec des options comme l'ENIG et l'argent par immersion.

- Application du masque de soudure et de la sérigraphie : Protège les pistes de circuits et facilite l'identification lors de l'assemblage.

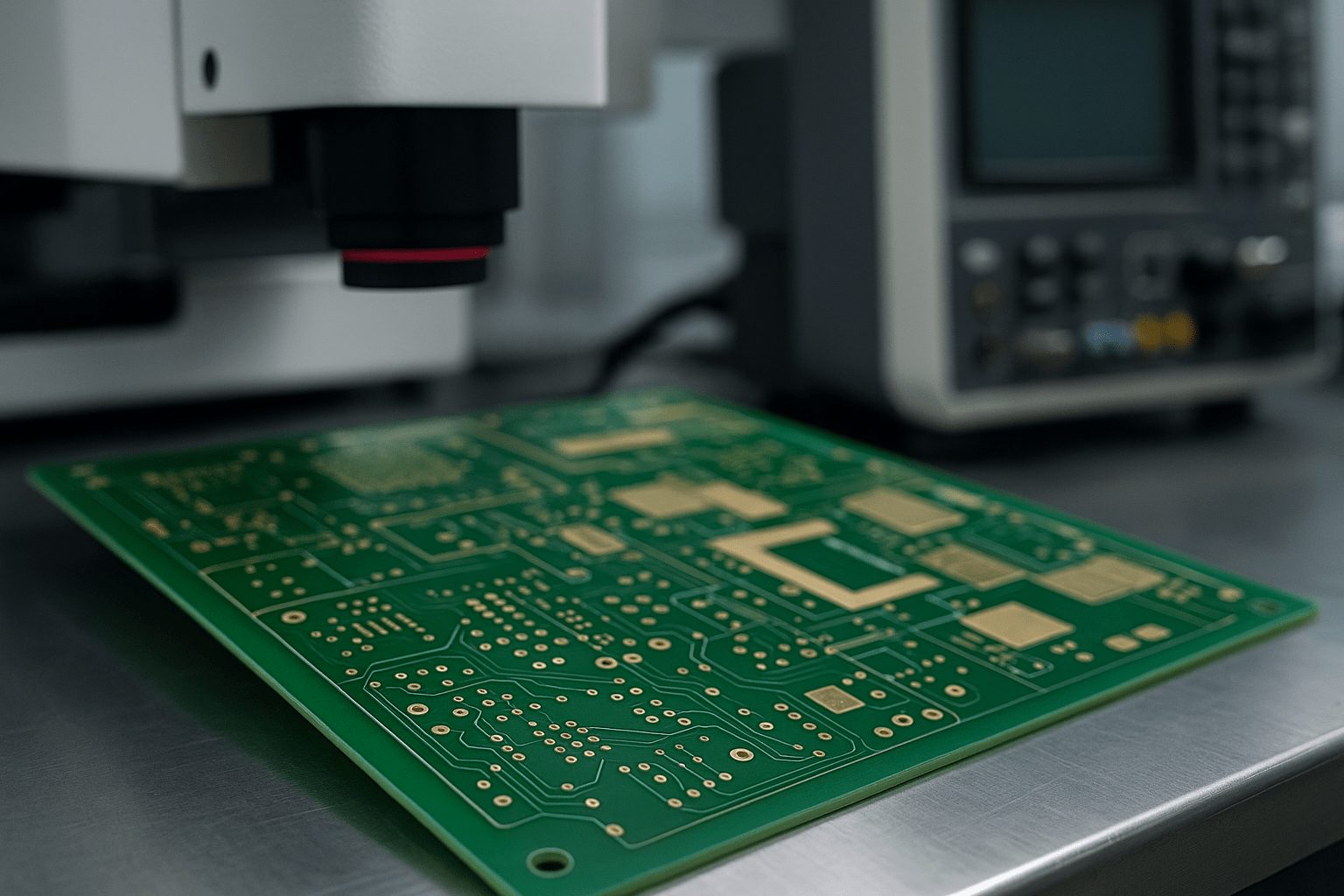

L'inspection optique automatisée (AOI), les tests aux rayons X et l'inspection 3D de la pâte à souder détectent les défauts dès le début, garantissant une fabrication de carte sans faille.

3. Conformité aux normes de l'industrie

La production de PCB de haute qualité doit respecter les réglementations et les normes de l'industrie. Les exemples incluent :

- IPC-6012 : Régit les performances des PCB rigides.

- ISO 9001 : Établit les exigences du système de gestion de la qualité.

- MIL-PRF-31032 : Définit les spécifications des PCB de qualité militaire.

- Conformité RoHS et REACH : Assure une fabrication respectueuse de l'environnement.

Le respect de ces normes garantit que les PCB répondent aux exigences de performance, de durabilité et d'environnement.

4. Tests et assurance de la fiabilité

Des tests rigoureux garantissent que les PCB répondent aux attentes de performance électrique et mécanique. Les méthodes de test clés incluent :

- Tests électriques : La sonde volante et les tests en circuit (ICT) vérifient la continuité du signal.

- Cycles thermiques et tests de contrainte : Simule des conditions extrêmes de température et d'humidité.

- Tests de vibrations et de chocs : Assure la durabilité dans des environnements d'exploitation difficiles.

- Analyse aux rayons X et microsection : Détecte les défauts cachés dans les composants à pas fin et le soudage BGA.

5. Techniques de fabrication avancées

Avec la demande croissante de miniaturisation et de performances à haute vitesse, les fabricants de PCB exploitent des technologies de pointe telles que :

- Interconnexion haute densité (HDI) : Permet des circuits compacts et à haute vitesse.

- Composants intégrés : Réduit les besoins en espace et améliore les performances électriques.

- Laminage séquentiel et Via-in-Pad : Améliore la gestion thermique et les performances à haute fréquence.

- Fabrication de PCB souples et rigides-souples : Permet des conceptions pliables et légères.

Assurer une fabrication de PCB de haute qualité nécessite des matériaux avancés, une production précise, des tests rigoureux et le respect des normes de l'industrie. À mesure que l'électronique évolue, les fabricants doivent continuellement affiner leurs processus, adopter de nouvelles technologies et renforcer l'assurance qualité pour répondre aux demandes croissantes de l'industrie.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB