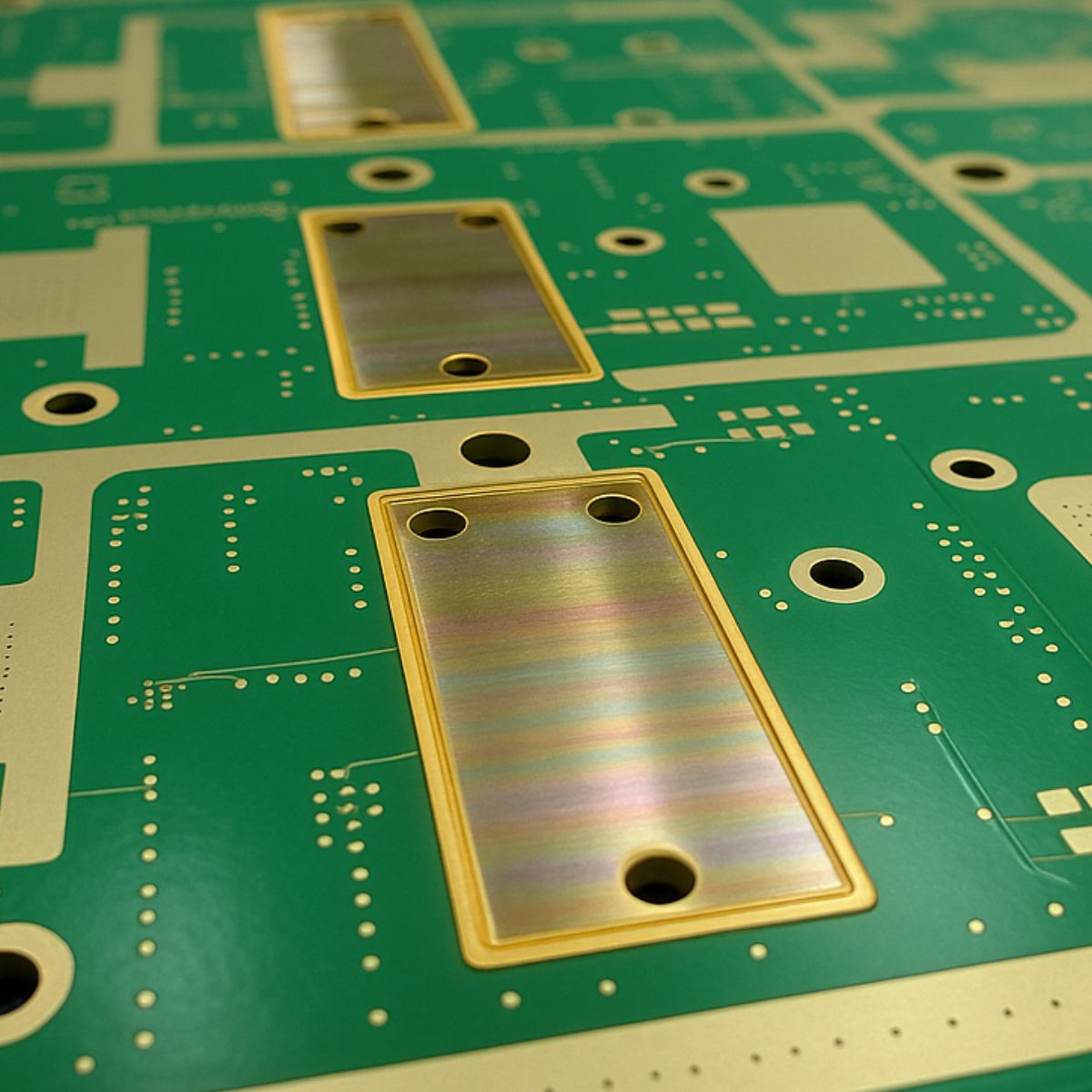

La gestion des charges thermiques localisées est de plus en plus critique à mesure que les densités de puissance augmentent. L'une des solutions à ce problème consiste à utiliser des dissipateurs thermiques dans les cavités intégrées, une stratégie conforme aux directives IPC-2221B relatives à la gestion thermique et à la structure des cartes. Cette approche favorise les applications à haute fiabilité dans les domaines de l'aérospatiale, de la défense et de l'électronique de puissance en améliorant l'efficacité du transfert thermique sans augmenter l'empreinte externe de la carte.

Le rôle thermique des dissipateurs de chaleur intégrés

Les dissipateurs thermiques intégrés dans les cavités des circuits imprimés permettent d'extraire l « énergie thermique des composants de haute puissance et de la dissiper sur une zone conductrice plus large. Cette méthode contourne les limites des stratégies de refroidissement montées en surface et s'aligne sur les recommandations IPC-9592B relatives aux performances thermiques des dispositifs de conversion d » énergie.

Les principaux avantages sont les suivants :

- Efficacité de l'espace sur l'axe Z : Réduit la hauteur totale du circuit imprimé, ce qui permet de respecter les contraintes de format dans les systèmes militaires, médicaux et portables.

- Voies thermiques directes : Améliore les coefficients de transfert de chaleur en plaçant des vias thermiques ou des soudures directement entre la source de chaleur et la structure du dissipateur thermique.

- Amélioration de la durabilité structurelle et environnementale : Protège les composants contre les chocs, les vibrations et les contaminants externes.

Considérations liées à l'IPC pour l'intégration des dissipateurs thermiques embarqués

Sélection des matériaux

Les normes IPC mettent l'accent sur les performances thermiques et la facilité de fabrication. Basé sur IPC-4101 et IPC-2221 :

- Aluminium (Al) : Léger et thermoconducteur (~200 W/m-K), compatible avec la plupart des empilages FR-4.

- Cuivre (Cu) : Haute performance (>390 W/m-K), mais plus lourd et plus difficile à graver ou à laminer.

- Composites avancés : les films infusés au graphène ou les composites à matrice céramique font leur apparition dans les classes de matériaux exploratoires de l'IPC.

Conception de la cavité et optimisation de l'empilage

Conformément aux normes IPC-6012 et IPC-6018 :

- La profondeur de la cavité doit permettre un contact direct avec le matériau d'interface thermique (MIT) ou une fixation par soudure sans compromettre l'intégrité diélectrique.

- L'analyse de la tolérance doit tenir compte de la déformation de l'axe Z pendant la stratification.

- Les pratiques de DFM/DFX suggèrent de maintenir des distances minimales entre le cuivre et les couches actives, conformément à la norme IPC-2221.

Défis en matière de fabrication et d'assemblage

Fraisage à profondeur contrôlée et isolation

La création de cavités pour les éviers encastrés implique généralement :

- Routage en profondeur contrôlé selon les normes IPC-6012 Classe 3 pour les applications à haute fiabilité.

- Les techniques d'isolation électrique, telles que les revêtements diélectriques (par exemple, polyimide, époxy chargé de céramique), sont obligatoires lorsque des puits conducteurs se trouvent à proximité de plans de tension.

Méthodes d'assemblage

Les normes IPC-7095 et IPC-A-610 le recommandent :

- Pâtes thermoconductrices ou soudures pour le collage direct.

- Techniques de laminage sous vide pour minimiser le vide dans les couches TIM.

- L'assurance qualité doit comprendre une inspection par rayons X et par microscopie acoustique à balayage (SAM) pour détecter les délaminations ou les vides.

Exemples d'applications dans les systèmes critiques

- Défense et aérospatiale : Les dissipateurs thermiques intégrés réduisent le poids tout en améliorant la conformité MIL-PRF-31032 pour l'électronique renforcée.

- Calcul haute performance (HPC) : Permet une uniformité thermique entre les CPU et les GPU densément emballés dans les cartes IPC Class 3/A.

- Électronique de puissance : Prend en charge les directives IPC-9592B relatives aux marges thermiques des modules de puissance et aux essais sous contrainte.

- Dispositifs médicaux : Améliore la miniaturisation des défibrillateurs, du matériel d'imagerie et de la robotique chirurgicale.

Tendances futures et alignement de la feuille de route IPC

Des innovations telles que les canaux de refroidissement microfluidiques, les interfaces thermiques à changement de phase et les chambres à vapeur sont intégrées au niveau du substrat du circuit imprimé, en particulier dans les environnements d'intégration 2,5D et 3D de nouvelle génération. Ces approches sont conformes aux recommandations de la feuille de route pour l'intégration hétérogène (HIR) de l'IPC et de l'initiative pour l'emballage avancé.

Les protocoles IPC-CFX (Connected Factory Exchange) sont également utilisés pour automatiser la surveillance de la température et des contraintes thermiques, créant ainsi des enregistrements numériques traçables et conformes aux normes des performances des dissipateurs thermiques lors des tests en circuit (ICT) et des étapes de déverminage.

Conclusion

En intégrant des dissipateurs thermiques dans des cavités à l'aide de techniques de conception et de fabrication conformes à la norme IPC, les ingénieurs peuvent répondre aux exigences thermiques, mécaniques et de fiabilité les plus strictes. Cela permet non seulement d'améliorer la longévité et les performances des systèmes, mais aussi de soutenir des cadres de conception évolutifs conformes aux principes de l'ingénierie prédictive et aux objectifs de l'usine intelligente.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB