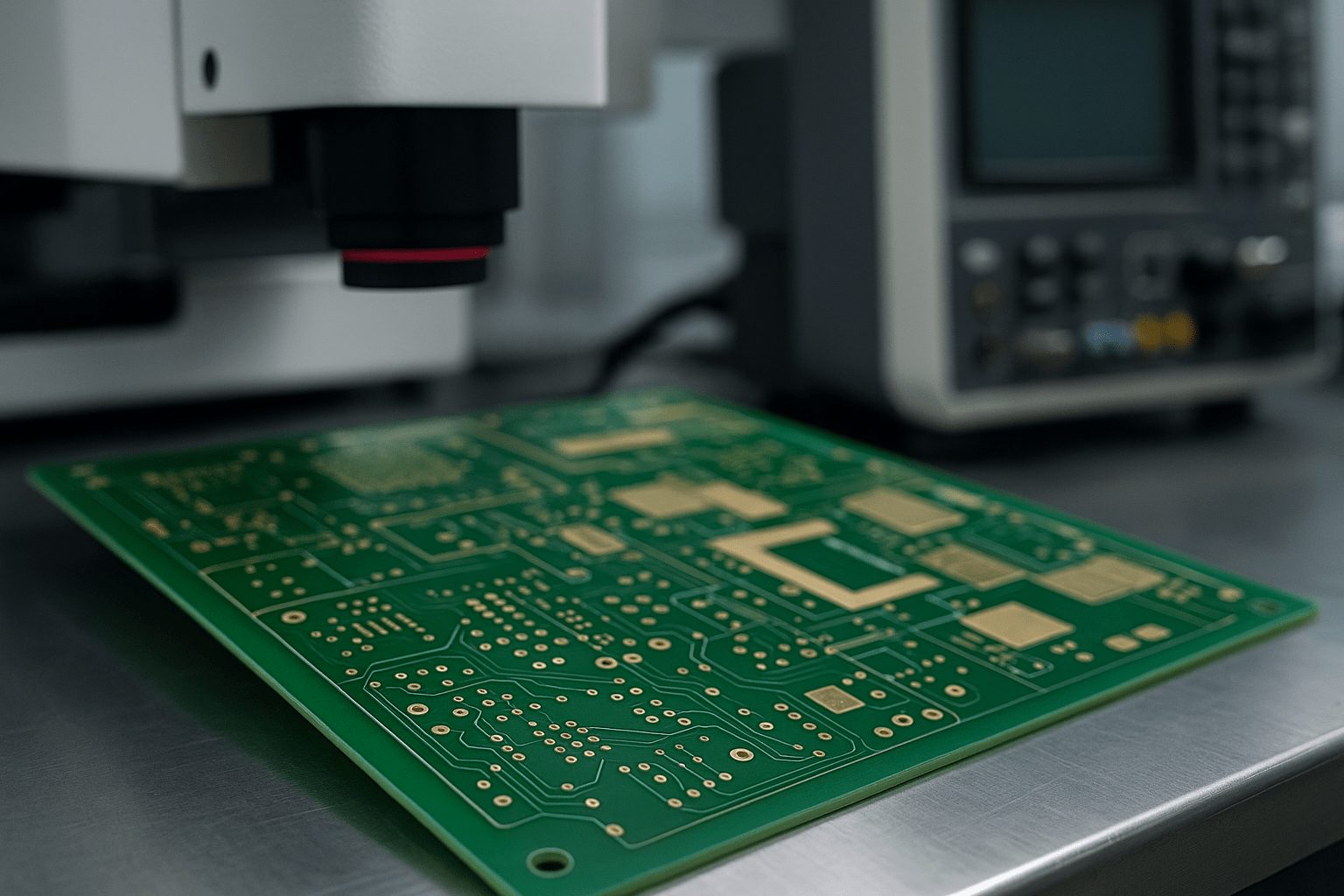

Outre le cuivre et la soudure, un circuit imprimé (PCB) peut être constitué d'une combinaison de différents matériaux, notamment du polyamide, du Téflon, de l'époxy, un adhésif acrylique, du Kapton, des fibres d'aramide et du verre. Chacun de ces matériaux possède une dureté relative différente et, avec les supports de montage tels que l'acrylique ou l'époxy, il est évident que la microsection d’un PCB n’est pas une tâche facile. L’analyse en microsection, ou analyse de coupe transversale, est l’un des nombreux processus d’inspection utilisés pour mesurer la qualité d’un circuit imprimé.

L’analyse en microsection est un outil efficace à la fois pour l’analyse de défaillance et pour la vérification en cours de processus. Il s’agit d’un outil d’inspection à triple usage pour vérifier la composition interne d’un PCB. En général, les spécifications du produit définies par le client incluent également les critères d’inspection pour l’analyse en microsection. Cependant, l’analyse peut également suivre des normes telles que l’IPC 6012 et/ou MIL-PRF55110/31032.

L’inspecteur peut prélever la section directement sur le circuit imprimé lui-même, ou sur des coupons produits en même temps que les circuits de production. La série de spécifications IPC 2220 définit la conception des coupons dans l’intention de refléter celle du circuit. La plupart des coupons de test sont de petits circuits avec le même nombre de couches et une structure de pistes similaire à celle du PCB principal, tous deux étant produits simultanément. Par conséquent, l’utilisation de coupons est une méthode fiable et correcte pour tester la qualité et la constance de la fabrication. Comme ils reflètent les effets du processus sur l’ensemble du panneau, l’utilisation de coupons évite de devoir sacrifier un circuit de production coûteux uniquement pour vérifier qu’il répond aux critères requis.

Capacités de l’analyse en microsection

Bien qu’il s’agisse d’une procédure de test destructif, l’industrie de fabrication de PCB utilise largement l’analyse en microsection, car elle permet de voir l’intérieur du PCB et de réaliser des mesures précises pour vérifier les processus de production et confirmer la qualité des PCB finis.

En général, l’analyse en microsection permet de vérifier la qualité de :

- Le matériau de base du PCB

- La construction des cartes multicouches

- L'épaisseur du placage des parois des trous métallisés

- L'épaisseur des conducteurs externes et internes

- La registration des pastilles externes et internes

- La connexion entre les couches

- L'épaisseur de la finition de surface

- L'épaisseur du vernis épargne ou du Coverlay

Les fabricants réalisent l’analyse en coupe transversale à différentes étapes de la fabrication du PCB telles que :

- Après le perçage, pour vérifier la registration interne et la qualité des trous

- Après le placage, pour vérifier l’épaisseur des parois et des revêtements

- Lors de l’analyse finale de qualité, pour vérifier l’épaisseur globale, la registration finale, les exigences de placage et les défauts.

Création de la microsection

Les fabricants utilisent des coupons à trous traversants pour effectuer les mesures ci-dessus. Il est donc essentiel qu’ils préparent la coupe transversale du PCB dans une zone située à moins de 10 % du centre du trou métallisé. Il est courant d’utiliser une station automatisée d’extraction de coupons avec une fraiseuse CNC de précision pour extraire le coupon de test.

Selon qu’il s’agit d’une vérification de lot, d’une qualification fournisseur, d’une analyse de défaillance ou d’une conformité régulière, les machines de découpe de précision peuvent sectionner avec précision les vias enterrés et borgnes jusqu’à 1 mil ou 25 microns, ainsi que les joints de soudure et les dispositifs CMS. Après avoir sélectionné le coupon de test approprié, le fabricant en découpe un morceau pour l’échantillon, l’immerge dans une résine ou un acrylique mou, puis le laisse durcir en forme de palet de hockey.

Le fabricant ponce ensuite le palet de hockey pour obtenir une surface plane, polit la surface et effectue un décapage si nécessaire. Ce processus permet d’observer facilement la coupe transversale du circuit sous microscope pour une inspection détaillée.

Analyse de la microsection

Vérification de la construction : Lors de la vérification de la construction d’un PCB multicouche, l’inspecteur utilise la microsection pour contrôler l’épaisseur des noyaux, des préimprégnés, des feuilles de cuivre, et l’efficacité du collage entre les couches. Il recherche également les défauts causés par les contraintes thermiques, tels que les fissures, les vides, les cloques et le délaminage.

Épaisseur du placage dans les PTH : En plus de mesures non destructives multiples de l’épaisseur des parois de cuivre dans les trous pour chaque PCB de production, les fabricants réalisent également des mesures régulières à l’aide de microsections pour un contrôle accru de la qualité des processus. Pour cela, ils placent un coupon de test sur chaque panneau de production.

En pratique, l’inspecteur effectue six mesures au total, trois de chaque côté du trou. Il/elle prend les mesures approximativement à un quart de la longueur depuis le haut, proche de la moitié de la longueur totale, et environ aux trois quarts. L’épaisseur du placage est la moyenne de ces six mesures.

Épaisseur des conducteurs : Comme les fabricants de PCB ne placent pas les couches internes de cuivre, l’épaisseur visible de la couche interne dans la microsection correspond à celle de la feuille de cuivre elle-même. Les processus de nettoyage retirent une partie du cuivre, donc le cuivre restant doit être conforme à l’épaisseur minimale acceptable spécifiée par la norme IPC A 600 Classe 2.

Le cuivre des couches externes reçoit un placage lorsque le fabricant plaque les trous traversants. Par conséquent, l’épaisseur finale visible dans la microsection correspond à celle de la feuille de cuivre initiale moins le cuivre perdu lors du nettoyage plus le placage. L’épaisseur finale doit respecter l’épaisseur minimale acceptée selon la norme IPC A 600 Classe 2. La microsection permet également de mesurer l’épaisseur du cuivre de base et du cuivre plaqué.

Registration des trous : En observant la microsection au microscope, il est facile de vérifier l’alignement des pastilles internes et des anti-pads avec les trous percés et de déterminer s’ils respectent la tolérance spécifiée. Les fabricants utilisent généralement un coupon de test spécial avec tous les panneaux de production multicouches pour vérifier la position des trous percés par rapport aux couches internes.

Connexion entre les couches : En pratique, la paroi du trou métallisé doit avoir une connexion robuste avec la couche interne de cuivre. Toutefois, des problèmes de processus comme un nettoyage inadéquat des parois de trous ou un perçage incorrect peuvent entraîner une connexion médiocre ou rompue, visible dans l’analyse en microsection. Un test électrique permettrait également de détecter une telle défaillance interne sur un circuit fini.

Finition de surface : L’analyse d’une microsection adaptée permet de mesurer l’épaisseur de la finition HAL sans plomb ou de nivellement à l’air chaud. Toutefois, pour l’ENIG ou le placage Nickel-Or Immersion, comme l’épaisseur de l’or est généralement inférieure à 0,1 µm, seule l’épaisseur du nickel peut être mesurée avec une microsection. Des mesures non destructives par rayons X sont nécessaires pour mesurer l’épaisseur de l’or ou de l’argent en immersion.

Vernis épargne : L’analyse en microsection permet également de mesurer l’épaisseur du vernis épargne ou du Coverlay sur les conducteurs en cuivre. Pour le vernis épargne, l’épaisseur minimale est généralement de 8 µm. L’épaisseur du Coverlay peut varier entre 12 µm et 50 µm.

Traçabilité avec les microsections

Il est très important pour le fabricant d’identifier le panneau du lot où le coupon a été fabriqué, car cela permet de séparer les produits défectueux des bons. Pour cela, le fabricant doit utiliser des marquages appropriés sur le coupon et les circuits. Ces marquages permettent la traçabilité des enregistrements de processus et servent à identifier les paramètres de traitement pouvant être impliqués dans de futures défaillances.

Analyse de défaillance avec les microsections

Les microsections servent également d’outil efficace pour l’analyse de défaillance. La preuve d’un défaut interne peut nécessiter la coupe de circuits individuels. Une inspection visuelle et une analyse systématique de microsections permettent d’identifier les problèmes liés aux défaillances internes.

Des vues en coupe spécifiques de l’épaisseur du cuivre, des pastilles et du vernis épargne révèlent généralement des défauts tels qu’un surgravage, un mauvais alignement, une épaisseur insuffisante du vernis, et d’autres défauts entraînant souvent le rejet du PCB.

Les fabricants utilisent les données recueillies à partir de l’analyse en coupe transversale d’un ou de plusieurs lots de panneaux pour améliorer leurs processus et valider les différentes étapes de fabrication utilisées pour produire les circuits imprimés.

Conclusion

À mesure que les fabricants de PCB réduisent la taille des trous, utilisent plusieurs cycles de placage et augmentent le nombre de couches, ils prennent conscience de l’importance de l’analyse en microsection pour vérifier les résultats des processus de fabrication. Par conséquent, beaucoup maintiennent désormais un laboratoire dédié aux microsections, forment leur personnel à l’analyse, et assurent une communication rapide des résultats de l’analyse en microsection.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB