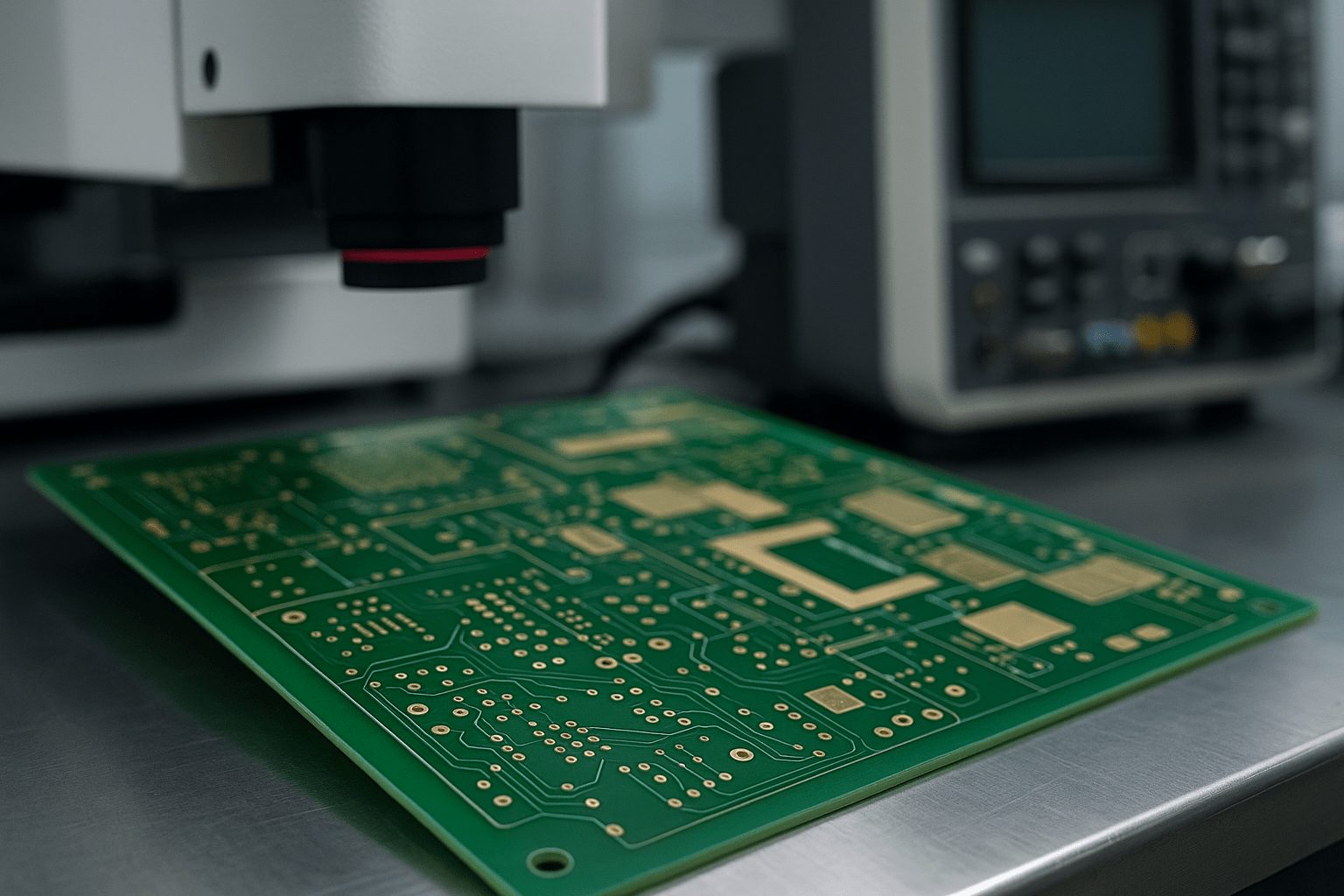

Le rétroperçage est utilisé dans la fabrication de circuits imprimés (PCB) pour éliminer les stubs de vias indésirables, susceptibles de compromettre l'intégrité du signal dans les conceptions à haut débit. Lorsqu'un signal traverse un via, toute portion inutilisée, appelée stub, peut créer des réflexions et des distorsions, entraînant des pertes d'insertion et des erreurs de données potentielles. Ce problème s'aggrave à des débits plus élevés. Par exemple :

- Lorsque le débit de données augmente de 3 Gb/s à 6 Gb/s, la distorsion double.

- À des vitesses encore plus élevées, les stubs non adressés peuvent complètement dégrader le signal, rendant le circuit peu fiable.

Le rétroperçage élimine sélectivement ces stubs en perçant juste assez profondément pour éliminer l'excédent de longueur de via tout en préservant les connexions électriques fonctionnelles. Ce procédé est essentiel dans les applications haute fréquence, telles que les télécommunications et les centres de données, où la réduction de la dégradation du signal est essentielle pour des performances optimales.

Le processus de rétroforage

Le processus commence par l'identification des vias nécessitant un contre-perçage, basée sur une analyse de l'intégrité du signal, puis par l'alignement minutieux du circuit imprimé pour un perçage de précision. Le foret est ensuite réglé à une profondeur contrôlée, laissant généralement un stub minimal de 0,005"/0,127 mm pour éviter tout sur-perçage. Une fois le perçage terminé, les vias contre-percés sont inspectés afin de vérifier leur précision et d'assurer une performance optimale du signal. Cette technique est largement utilisée dans les conceptions de circuits imprimés haute vitesse pour réduire les réflexions du signal, améliorer l'adaptation d'impédance et optimiser la fiabilité globale du circuit.

Tolérances de perçage arrière

Lors du processus de rétroperçage des circuits imprimés, il est essentiel de respecter des tolérances précises, car même de légères variations peuvent impacter l'intégrité du signal et les performances globales de la carte. La tolérance de profondeur de rétroperçage est généralement de ± 0,002 pouce, ce qui garantit une réduction minimale du stub sans surperçage des couches fonctionnelles.

De plus, la taille du trou de perçage arrière doit être soigneusement contrôlée : les normes de l'industrie recommandent un diamètre de perçage arrière de 0,010 pouce plus grand que le trou métallisé (PTH), tandis que les technologies émergentes permettent des tailles encore plus petites, jusqu'à 0,008 pouce ou moins.

Exigences de la révision F de l'IPC-6012

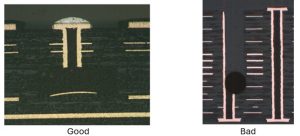

La norme IPC-6012 rev F exige que le produit fini comporte 1 trou dans les axes X et Y par panneau pour chaque profondeur de perçage arrière afin de valider que le perçage arrière est conforme.

Recommandations pour la réalisation de vias plaqués rétro-percés

- La plupart des vias plaqués rétropercés sont remplis d'époxy. Bien que cela ne soit pas nécessaire, la qualité du rétroperçage est plus constante. Les trous non remplis peuvent être obstrués par des débris difficiles, voire impossibles à éliminer. L'obturation des trous peut entraîner des problèmes d'assemblage.

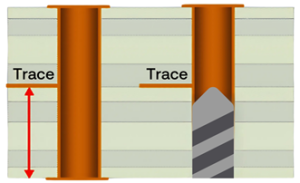

- Le diamètre du foret arrière est généralement supérieur de 0,25 mm à celui du foret d'origine ayant créé le trou plaqué. Il est important que les concepteurs connaissent le diamètre réel du foret utilisé par le fabricant. Le surdimensionnement, basé sur le diamètre du foret d'origine, sera nécessaire pour déterminer la distance de sécurité à respecter par rapport aux éléments en cuivre à proximité du foret arrière.

- Le diamètre de perçage arrière minimal recommandé est de 0,45 mm ; tout diamètre inférieur risque de se casser et de provoquer la mise au rebut de la pièce. Par exemple, si le via d'origine est percé à 0,25 mm, le diamètre du perçage arrière sera de 0,5 mm.

- Une fois la taille réelle du foret arrière déterminée, l'agencement doit prévoir l'espace de sécurité supplémentaire requis entre le foret arrière et un conducteur d'un réseau différent. Cet espace doit être de 0,25 mm ou plus, mais peut atteindre 0,2 mm avec des précautions de sécurité supplémentaires. De nombreux systèmes de CAO peinent à ajouter cet espace supplémentaire ; soyez donc vigilant lors de vos conceptions.

- Spécifiez la longueur du tronçon. Les tronçons standards doivent mesurer 0,010"/0,25 mm +/- 0,003"/0,075 mm, et les modèles avancés peuvent mesurer 0,005"/0,25 mm +/- 0,002".05 mm. Il est impossible d'obtenir un tronçon de longueur nulle : si le foret arrière s'arrêtait sur la couche souhaitée, l'intégrité de l'interface canon/tampon serait compromise.

Recommandations pour le côté et la profondeur du foret du dos

Indiquez clairement le côté de départ du foret arrière : le côté supérieur ou inférieur pour chaque travée de foret arrière requise.

- Fournissez un programme de perçage pour le contre-perçage et un tableau de perçage avec les nombres. Ne laissez pas le fabricant déterminer la profondeur. Un fabricant qui hésite peut créer des ouvertures ou des profondeurs de contre-perçage incorrectes, avec des ergots plus longs que souhaité.

- Spécifiez l'option « Ne pas couper la couche » lors du perçage arrière. Par exemple, si nous avons un circuit imprimé à 10 couches et que nous perçons le circuit arrière depuis le dessous. L'objectif est d'obtenir une connexion entre les couches 1 à 4. Le plan de fabrication doit donc spécifier « Ne pas couper la couche 4 ». » Laissez le fabricant définir la distance.

- Ne spécifiez pas « Arrêt entre les calques X et Y ». Spécifiez le calque NE PAS COUPER et la longueur du stub.

Ne spécifiez pas la distance, le fabricant la déterminera lors de la détermination de l'empilement et des données de conception.

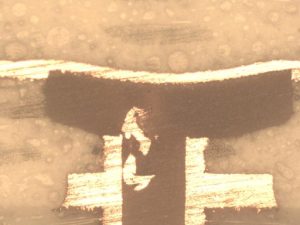

- Le dernier point, et celui-ci, peuvent prêter à confusion. Une distance minimale de 0,010" de diélectrique doit être respectée entre la couche extérieure et la couche à ne pas couper la plus proche. Cette distance est nécessaire pour obtenir une profondeur de perçage suffisante (0,005"/0,13 mm minimum) afin de retirer le canon plaqué, tout en maintenant une distance de sécurité par rapport à la couche à ne pas couper (0,005"/0,13 mm). Une distance inférieure à 0,010"/25 mm peut entraîner plusieurs problèmes. Une bavure de cuivre sur la surface extérieure peut provoquer un court-circuit, détecté uniquement après l'assemblage final du système. Il peut également s'agir d'une perforatrice trop proche de la couche à ne pas couper, ce qui entraîne une ouverture du réseau, généralement après l'assemblage. Voici une image illustrant ce problème.

- Les conceptions peuvent avoir de nombreuses profondeurs des deux côtés du PCB, mais le prix du PCB est basé sur les différentes profondeurs et la quantité globale de forets arrière.

Progrès dans la technologie de rétroforage

Les systèmes de perçage avancés utilisent des moteurs linéaires de haute précision, qui améliorent la précision du perçage en assurant un mouvement plus fluide et plus contrôlé, et en minimisant les erreurs mécaniques pendant le perçage. De plus, la technologie de repérage optique assure un alignement précis du foret avec les vias cibles, réduisant ainsi les problèmes de désalignement et améliorant la cohérence globale. Grâce à ces fonctionnalités avancées, les fabricants peuvent obtenir des tolérances plus strictes, minimiser les stubs de vias et améliorer l'intégrité du signal dans les conceptions de circuits imprimés haute vitesse.

Conclusion

À mesure que la technologie des circuits imprimés progresse, les innovations en matière de précision de perçage et les solutions alternatives continuent d'affiner le processus, garantissant ainsi une fonctionnalité optimale des appareils électroniques de nouvelle génération. Pour les concepteurs et fabricants de circuits imprimés, la compréhension et la mise en œuvre de techniques de contre-perçage efficaces sont essentielles pour obtenir des circuits imprimés performants et fiables.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB