Bienvenue dans mon deuxième article parmi de nombreux autres articles qui aideront, espérons-le, à démystifier certaines règles de conception de PCB courantes et quotidiennes qui sont bien documentées dans un document IPC. Et s’il vous plaît, si vous trouvez une règle qui est mal documentée, veuillez en informer l’IPC ou mieux encore, rejoignez un comité. En aidant à améliorer les documents, nous bénéficierons tous de conceptions avec moins de prises et des rendements plus élevés. Chapeau à mon collègue Phil Ramon qui a inspiré cet article.

La section 10.1.4 est en fait une section très basique, et l’objectif de cet article est les deux premières phrases. Il y a deux points que je voudrais partager dans cet article. Les deux éléments sont importants, mais le second est le plus important en termes de rendement et de fiabilité.

On peut y lire ce qui suit :

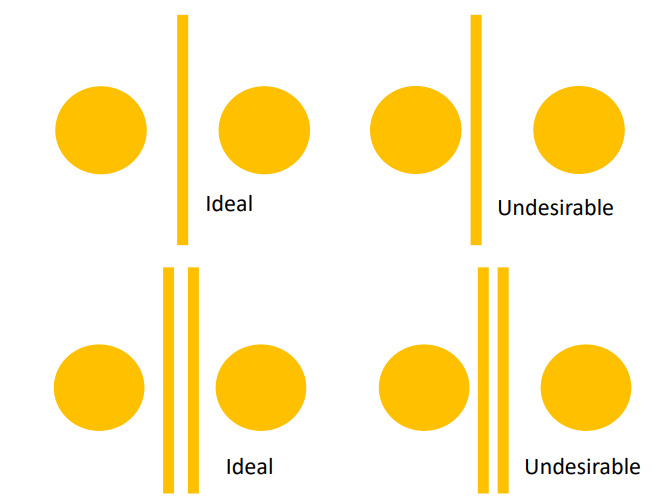

« L’espacement minimal entre les conducteurs, entre les modèles conducteurs et entre les matériaux conducteurs et les conducteurs doit être défini sur le dessin maître. L’espacement entre les conducteurs doit être maximisé et optimisé dans la mesure du possible (voir figure 10-3). Dans la figure 10-3, le mot « indésirable » est utilisé.

Partie 1

Espacement minimum entre… Les conducteurs doivent être définis sur le dessin maître. Le gras est dans le document et non mon amélioration. Il s’agit d’un attribut important sur le dessin de fabrication pour que le fabricant puisse comprendre la complexité de la conception. La largeur minimale du conducteur doit également être spécifiée. Veuillez noter qu’il s’agit des minimums CONÇUS et qu’ils doivent être indiqués comme tels. Il est également recommandé que le dessin de fabrication indique également quelle est la largeur minimale autorisée du conducteur fini et de l’espace. Les concepteurs doivent également vérifier que l’espacement sur le dessin de fabrication correspond aux données de conception. Si le dessin indique un espace de 0,1 mm/0,004 po et que le dessin comporte des espaces en dessous de cette valeur, votre travail sera immédiatement mis en attente et devra être recité en raison de la difficulté accrue de la conception.

Exemple de définition des minimums de conception et des minimums finis.

Conception La largeur minimale du conducteur est de 0,127 mm/0,005 pouce.

Conception Le dégagement minimal des conducteurs est de :

Extérieur : .127mm/.005 pouces.

Interne : .1mm/004 pouces.

La largeur de la ligne du conducteur fini du produit final doit être comprise entre 0,05 mm et 0,002 po des données numériques.

Ou indiquez le minimum absolu autorisé pour le PCB fini. Veuillez noter qu’il ne s’agit pas de la valeur de votre

minimum conçu.

A. Largeur minimale de la ligne de conducteur finie : .089mm/.0035".

B. Espacement minimum des conducteurs finis : .089mm/.005".

Partie 2

L’espacement entre les conducteurs doit être maximisé et optimisé dans la mesure du possible.

Voici ma propre illustration de la figure 10-3 avec ma propre modification pour aider à expliquer « indésirable »

D'après mon illustration, il est évident que l'espace disponible est insuffisant pour les conducteurs indésirables. (Il est intéressant de noter que la norme IPC-2222 rév. B utilise les termes « souhaitable » et « indésirable » 19 fois). Je souhaite vous expliquer l'impact de l'utilisation indésirable de l'espace conducteur sur la fabrication des circuits imprimés et sur votre conception.

Lors d'une conversation que j'ai eue avec Rick Hartley ce mois-ci, il m'a confié que l'explication des règles IPC et de leur impact sur les rendements de fabrication avait été bénéfique et m'a encouragé à poursuivre dans cette voie. Ce qui suit est donc à mettre au crédit de Rick et de sa perspicacité.

En tant que fabricant de circuits imprimés, nous documentons nos rendements et les attributs de conception liés à tout défaut particulier. Pour les courts-circuits, l'un des attributs est l'espace conducteur prévu. Nous savons que les rendements diminuent lorsque cet espace est réduit. Voici un exemple : je rendais visite à un client qui possédait deux références de pièces identiques, avec des composants et une densité de conception identiques. L'une était destinée au côté droit et l'autre au côté gauche, ce qui en faisait des pièces identiques en miroir. Lors de la fabrication des deux pièces, l'une a été livrée à temps et en quantité, tandis que l'autre a nécessité une reprise et a été retardée. Le client nous a demandé notre avis sur la raison de cette différence. Après avoir examiné les informations de rendement des deux circuits imprimés HDI à nombre de couches élevé, à multiples couches et à conception très dense, j'ai constaté que le circuit imprimé à rendement le plus élevé présentait un espace de 0,089 mm/0,0035 po, tandis que l'autre était conçu avec un espace de 0,076 mm/0,003 po. La différence de rendement finale était de 5 %, ce qui était tout juste suffisant pour entraîner une reprise et un retard. Cet exemple montre que toute possibilité d'augmenter l'espace doit être exploitée conformément à la section 10.1.4 de la norme IPC-2222. La conception prendra-t-elle plus de temps ? Oui, mais la disposition d'origine n'est réalisée qu'une seule fois, avec très peu, voire aucune, modification d'espacement pour les révisions suivantes. La conception est réalisée une seule fois, mais nous, fabricants, devons traiter chaque couche et chaque image avec des rendements plus ou moins élevés. Un espacement inutilement plus fin augmentera le coût de votre circuit imprimé. L'espace minimal augmente directement le coût de chaque conception de circuit imprimé tout au long de sa durée de vie. L'autre impact, généralement négligé (mais qui devrait l'être), est le gaspillage de matière, de temps de traitement et d'argent pour les refabrications, simplement parce que l'espacement disponible n'a pas été optimisé ou que l'espacement minimal n'a pas été utilisé uniquement pour les composants nécessitant un espace plus fin.

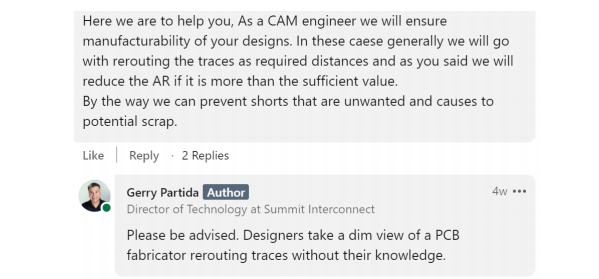

Et maintenant, les petits secrets que les concepteurs ignorent. Je commencerai par dire que je n'utilise pas cette pratique, mais je sais qu'elle existe. (J'étais ingénieur d'application FAO, j'ai visité plus de 100 sites de fabrication de circuits imprimés et j'en ai formé beaucoup.) Certains fabricants se contentent de rediriger vos conducteurs pour augmenter l'espacement. J'ai vu un jour l'opérateur FAO d'un client modifier les routages et lui demander : « Le client sait-il que vous modifiez les routages ? » Sa réponse a été : « Le client ne peut pas voir, car les routages sont masqués par les plans de masse des couches 2 et X-1. » Vous ne me croyez pas ? Voici une capture d'écran d'un fabricant qui a répondu à un de mes messages récents en affirmant qu'il redirige les conducteurs. Le nom a été supprimé pour protéger le coupable.

Il existe également d’incroyables outils de réacheminement de l’espacement dans le logiciel de FAO des fabricants de circuits imprimés. (J’interdis absolument l’utilisation de ces fonctionnalités dans nos départements FAO). Il peut réacheminer tous les conducteurs et vos réseaux appariés dans le temps en quelques secondes, et tout cela en dehors des contrôles du concepteur. Ainsi, si le cadencement de votre conception provient d’un fournisseur et non de l’autre, il est possible que l’opérateur FAO ait déplacé vos conducteurs pour gagner de l’espacement.

Services de design extérieur :

Les services de conception externe peuvent réduire le temps de cycle en réglant l’espacement au strict minimum tout au long de la conception et accélérer la durée du cycle de conception. Traduction : le design est terminé plus rapidement et la facture peut être envoyée plus tôt. Je ne dis pas que tous les services de design agissent de cette façon. Il existe de nombreux excellents services qui appliquent religieusement la section 10.1.4 de l’IPC-2221, mais 9 fois sur 10, je peux faire la différence entre une disposition minimale Auto-Route et une conception qui a maximisé l’espacement. La plupart des opérations internes ont établi des règles qui ont mûri pour maximiser les rendements, et elles disposent généralement de plus de temps pour créer une disposition de circuit imprimé. Si vous avez besoin de gagner du temps en utilisant un service externe, veuillez appliquer cette règle et allouer le delta temps/coût.

Et pour un autre sale secret. Lorsque l’espacement est inutile, les défauts de proximité seront plus fréquents. Le type de défaut à prévoir pour un petit espacement inutile est un court-circuit. Les shorts peuvent être retravaillés et cela se fait généralement à l’aide d’un couteau X-Acto. Si cela vous met mal à l’aise qu’une main humaine et une lunette de halo soient utilisées pour enlever un court-circuit avec un espace de .076mm/.003", alors veuillez augmenter l’espace lorsque c’est possible. Il y aura moins de shorts « Detected » et moins de retouches avec un couteau X-Acto.

Résumé des meilleures pratiques :

- Si vous confiez votre conception à un service extérieur, demandez-lui de maximiser l'espacement.

- Vérifiez et documentez le conducteur et l'espace minimum de la conception sur le dessin de fabrication.

- Spécifiez la largeur minimale autorisée pour le conducteur et l'espacement. Ces valeurs seront inférieures aux largeurs minimales prévues pour le conducteur et l'espacement.

- Optimisez l'espacement des conducteurs pour réduire les déchets, réduire les coûts, améliorer les rendements de fabrication et augmenter la fiabilité pendant toute la durée de vie de votre produit et de votre programme.

Un merci spécial à Michael Lowry pour la relecture de cet article.

Votre connexion à la fabrication avancée de PCB

Votre connexion à la fabrication avancée de PCB